Con la nueva generación de fresadoras grandes,

Wirtgen aumenta de forma sostenible la eficiencia de fresado con el

modelo W 200 F. Este modelo ofrece anchos de trabajo flexibles de 2,0 m a 2,2 m y profundidades de fresado de hasta 330 mm. la W 200 F cubre una amplia gama de aplicaciones, desde el saneamiento de capas superiores hasta los trabajos de fresado fino, pasando por la remoción completa, con una potencia del motor de 455 kW.

Mill Assist

Wirtgen explica que, debido a los constantes cambios de las condiciones en el lugar de obras, el operario de la fresadora tiene que volver a ajustar continuamente los parámetros de la máquina, como el número de giros del tambor de fresado, la cantidad de agua, la velocidad de fresado, etc. “A fin de obtener el mejor resultado posible, interviene en el proceso de forma manual y en función de la naturaleza de la superficie a fresar; una tarea extremadamente exigente debido a su complejidad”, indicó.

En la nueva generación de fresadoras grandes, Wirtgen ha desarrollado la primera concepción de máquina inteligente capaz de llevar a la práctica, de forma óptima e independiente, las especificaciones de rendimiento y calidad del operario. El proceso de fresado completo se representa de manera digital y se simula en tiempo real sobre la base de un análisis integral de todos los parámetros. En el modo automático,

Mill Assist ajusta la relación de trabajo más favorable entre el rendimiento de fresado y los costos operativos. “La máquina reacciona de forma inteligente y dinámica a las condiciones cambiantes. Esto conduce a una enorme reducción de la carga de trabajo del operario, mejorando, a la vez, el rendimiento de la máquina y reduciendo considerablemente el consumo de gasóleo, agua y picas, así como las emisiones de CO2 y de ruido”, indica el fabricante.

Con ayuda de un software adaptado a las necesidades del fresado en frío, la máquina proporciona al operario todos los datos de importancia sobre el proceso de fresado y el estado de la fresadora. Mientras que antes se necesitaban tres pantallas para visualizar la información, ahora basta una sola pantalla dispuesta en el panel de mando para informar al operario. El panel de mando grande de 7 pulgadas permite consultar todas las funciones y estados de la máquina. Todas las operaciones de nivelación de Level Pro Active se controlan a través de un panel de mando de 5 pulgadas, que también se puede colocar en los lados derecho e izquierdo de la máquina.

Sistema de nivelación Level Pro Active

Gracias a la integración completa de éste en la unidad de mando de la máquina, las funciones importantes de la máquina están enlazadas entre sí y los resultados de fresado, ya programados. El sistema de nivelación, a la vez, ofrece muchas funciones automáticas y adicionales que facilitan el trabajo del operario. De esta forma, se pueden realizar con toda rapidez los procesos de trabajo, por ejemplo, levantando la máquina para pasar por encima de una tapa de alcantarillado. El LEVEL PRO ACTIVE también apoya activamente la colocación precisa de la máquina para fresar una segunda vía, lo que conlleva una considerable mejora de la calidad de la superficie fresada.

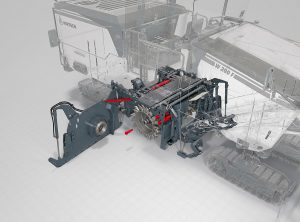

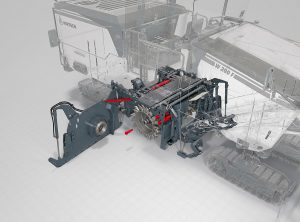

Cambio del tambor de fresado en 15 minutos

Con el Multiple Cutting System (MCS) opcional, se pueden cambiar los tambores de fresado con la misma anchura de fresado y diferentes espaciados entre picas en 15 minutos, sin necesidad de herramientas adicionales.

Para comenzar, se abre hidráulicamente la puerta lateral. El tambor de fresado se encuentra fijado mediante un tornillo central, sobre el cual se coloca la herramienta de aflojamiento suministrada para aflojarlo tras pulsar un botón mediante el dispositivo de giro del tambor de fresado. A continuación, el operario únicamente tiene que retirar el tornillo y extraer el tambor de fresado.

“El intercambio simplificado de los tambores de fresado, específicos para cada aplicación, con diferentes espaciados entre picas ofrece muchas ventajas, ya que no solo aumenta la productividad de la máquina, sino que con el cambio a un tambor de fresado ideal para el trabajo a realizar también se reducen considerablemente los costes de desgaste. Además de esto, los clientes pueden reaccionar de forma rápida y flexible a las necesidades cambiantes del día a día. La unidad de fresado completamente premontada se puede cambiar en tan solo una hora”, indica el fabricante para finalizar.

Con la nueva generación de fresadoras grandes, Wirtgen aumenta de forma sostenible la eficiencia de fresado con el modelo W 200 F. Este modelo ofrece anchos de trabajo flexibles de 2,0 m a 2,2 m y profundidades de fresado de hasta 330 mm. la W 200 F cubre una amplia gama de aplicaciones, desde el saneamiento de capas superiores hasta los trabajos de fresado fino, pasando por la remoción completa, con una potencia del motor de 455 kW.

Con la nueva generación de fresadoras grandes, Wirtgen aumenta de forma sostenible la eficiencia de fresado con el modelo W 200 F. Este modelo ofrece anchos de trabajo flexibles de 2,0 m a 2,2 m y profundidades de fresado de hasta 330 mm. la W 200 F cubre una amplia gama de aplicaciones, desde el saneamiento de capas superiores hasta los trabajos de fresado fino, pasando por la remoción completa, con una potencia del motor de 455 kW.

Con ayuda de un software adaptado a las necesidades del fresado en frío, la máquina proporciona al operario todos los datos de importancia sobre el proceso de fresado y el estado de la fresadora. Mientras que antes se necesitaban tres pantallas para visualizar la información, ahora basta una sola pantalla dispuesta en el panel de mando para informar al operario. El panel de mando grande de 7 pulgadas permite consultar todas las funciones y estados de la máquina. Todas las operaciones de nivelación de Level Pro Active se controlan a través de un panel de mando de 5 pulgadas, que también se puede colocar en los lados derecho e izquierdo de la máquina.

Con ayuda de un software adaptado a las necesidades del fresado en frío, la máquina proporciona al operario todos los datos de importancia sobre el proceso de fresado y el estado de la fresadora. Mientras que antes se necesitaban tres pantallas para visualizar la información, ahora basta una sola pantalla dispuesta en el panel de mando para informar al operario. El panel de mando grande de 7 pulgadas permite consultar todas las funciones y estados de la máquina. Todas las operaciones de nivelación de Level Pro Active se controlan a través de un panel de mando de 5 pulgadas, que también se puede colocar en los lados derecho e izquierdo de la máquina.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos