Décadas después del primer intento del uso de material fresado, hoy en día los principales objetivos de las autoridades viales involucran el uso de más RA para diferentes aplicaciones, desde el uso en las capas del pavimento hasta los trabajos de mantenimiento y reparación de carreteras. El reciclaje en frío proporciona medios valiosos para reducir el impacto ambiental de la construcción de carreteras. Los requisitos de reducción de energía, en relación con el reciclaje tradicional de mezcla en caliente, pueden conducir a disminuciones significativas en los costos y en las emisiones de CO2 asociadas. Además, los concesionarios de carreteras tienen grandes reservas de RA en todo el mundo. Por otro lado, la técnica de rehabilitación del pavimento reduce el costo del ciclo de vida de la estructura del pavimento al reutilizar el pavimento asfáltico existente. Con el objetivo de llegar a un correcto uso del reciclaje en frío para pavimentos asfálticos, se han realizado muchos trabajos de investigación sobre el método de diseño de mezcla y la evaluación de las propiedades mecánicas de las mezclas asfálticas recicladas en frío.

El agente para el reciclaje

El agente para el reciclaje utilizado en este estudio fue un material de color negro altamente viscoso. Este agente de reciclaje ha sido estudiado y utilizado en muchos proyectos desde hace varios años. El conocimiento obtenido se utilizó para modificar la receta y el procedimiento del diseño de la mezcla. Este agente de reciclaje está compuesto por diferentes componentes químicos, aditivos anti-envejecimiento, plastificante, rejuvenecedor, humectante, diluyente y dispersante. Los agentes de reciclaje pueden ser usados junto con materiales colorantes en forma de polvo. La producción de la mezcla en frío con 100% RA y este agente de reciclaje es muy versátil. Para la producción de la mezcla se pueden utilizar plantas tradicionales de mezcla asfáltica, pequeñas hormigoneras para pequeñas cantidades, plantas debidamente equipadas para la producción de hormigón.

[embed]https://www.youtube.com/watch?v=GOie-F6m5HY[/embed]

Material fresado (Reclaimed Asphalt - RA)

El material fresado utilizado en este trabajo tenía un tamaño de agregado máximo nominal de 14 mm y se obtuvo de un almacenamiento de los Países Bajos. En cuanto a la primera etapa, el análisis del tamizado debe realizarse antes y después de la extracción del betún para evaluar la curva granulométrica del diseño de mezcla final. Sin embargo, en este trabajo, el RA se tamizó justo antes de la extracción.

Metodología

Teniendo en cuenta el conocimiento obtenido a través de varios diseños de mezcla y proyectos, se investigaron tres escenarios diferentes en el proceso de diseño de mezcla. Se consideró que la humedad residual óptima era del 4%, se añadió un 2% de cemento hidráulico para compensar la fracción de partículas finas que faltaba en la distribución de los áridos y proporcionar la resistencia inicial y las propiedades mecánicas del asfalto producido. Además, se ha demostrado que el cemento hidráulico se puede utilizar para conseguir un curado rápido de la mezcla reciclada producida, lo que permite que la calzada no se vea afectada por el tráfico. Por otro lado, se ha demostrado que la adición de cemento hidráulico puede mejorar las propiedades y estabilidades de la mezcla final.

Se estudiaron tres mezclas con combinaciones diferentes del agente de reciclaje, del cemento hidráulico y del agua. Los especímenes fueron fabricados mediante una compactación Marshall con 50 golpes por cara en especímenes de 100 mm de diámetro.

Los métodos de prueba consistieron en la estabilidad y el flujo Marshall, la resistencia a la tracción indirecta y la pérdida de partículas Cantabro, que se llevaron a cabo siguiendo los estándares europeos correspondientes. Los resultados de las pruebas obtenidas se compararon con una especificación italiana para trabajos de mantenimiento del Municipio de Milán de 2016.

Diseño de mezcla

Estabilidad Marshall

En la primera etapa del diseño de mezcla, se fabricaron una serie de muestras compactadas con martillo Marshall. Los especímenes fueron curados durante 7 días a 25˚C en la cámara de acondicionamiento termostático según la especificación aplicada en este trabajo del Municipio de Milán (Italia).

Resistencia a la tracción indirecta - Indirect Tensile Strength (ITS)

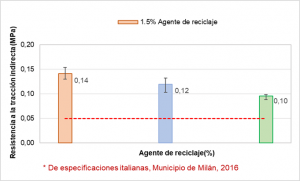

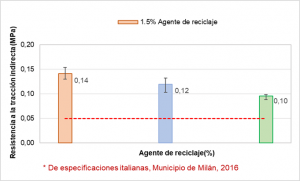

Al igual que los especímenes para la prueba de estabilidad Marshall, los especímenes para el ITS se compactaron con un martillo Marshall y se curaron en una cámara de acondicionamiento a 25°C durante 7 días. Los resultados se presentan en la figura 1.

Figura 1. Valores promedio de resistencia a la tracción indirecta (ITS) 7 días de curado.

Perdida de partículas Cantabro

Figura 1. Valores promedio de resistencia a la tracción indirecta (ITS) 7 días de curado.

Perdida de partículas Cantabro

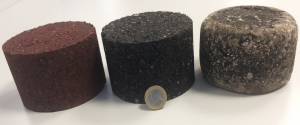

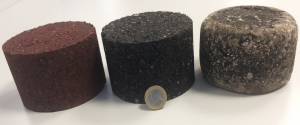

Como factor importante en la mezcla asfáltica en frío, la pérdida de partículas Cantabro es un indicador del nivel de cohesión. Cuanto menor es la pérdida de partículas Cantabro, menor es el desmoronamiento de la mezcla asfáltica en frío colocada. El método de ensayo Cantabro se utiliza en muchos países del mundo básicamente para la evaluación de la resistencia al desgaste y la desintegración del asfalto frente al contacto directo y la carga del tráfico. La Fig. 2 muestra los especímenes después de la prueba.

Figura 2. Comparación de especímenes realizados con compactación Marshall con y sin pigmento rojo (muestra) y antes y después del ensayo Cantabro (escala, moneda de 1€: 23,25 mm)

Figura 2. Comparación de especímenes realizados con compactación Marshall con y sin pigmento rojo (muestra) y antes y después del ensayo Cantabro (escala, moneda de 1€: 23,25 mm)

En este artículo se describieron los estudios hechos sobre el agente multifuncional para el reciclaje de asfalto en frío.

Décadas después del primer intento del uso de material fresado, hoy en día los principales objetivos de las autoridades viales involucran el uso de más RA para diferentes aplicaciones, desde el uso en las capas del pavimento hasta los trabajos de mantenimiento y reparación de carreteras. El reciclaje en frío proporciona medios valiosos para reducir el impacto ambiental de la construcción de carreteras. Los requisitos de reducción de energía, en relación con el reciclaje tradicional de mezcla en caliente, pueden conducir a disminuciones significativas en los costos y en las emisiones de CO2 asociadas. Además, los concesionarios de carreteras tienen grandes reservas de RA en todo el mundo. Por otro lado, la técnica de rehabilitación del pavimento reduce el costo del ciclo de vida de la estructura del pavimento al reutilizar el pavimento asfáltico existente. Con el objetivo de llegar a un correcto uso del reciclaje en frío para pavimentos asfálticos, se han realizado muchos trabajos de investigación sobre el método de diseño de mezcla y la evaluación de las propiedades mecánicas de las mezclas asfálticas recicladas en frío.

El agente para el reciclaje

El agente para el reciclaje utilizado en este estudio fue un material de color negro altamente viscoso. Este agente de reciclaje ha sido estudiado y utilizado en muchos proyectos desde hace varios años. El conocimiento obtenido se utilizó para modificar la receta y el procedimiento del diseño de la mezcla. Este agente de reciclaje está compuesto por diferentes componentes químicos, aditivos anti-envejecimiento, plastificante, rejuvenecedor, humectante, diluyente y dispersante. Los agentes de reciclaje pueden ser usados junto con materiales colorantes en forma de polvo. La producción de la mezcla en frío con 100% RA y este agente de reciclaje es muy versátil. Para la producción de la mezcla se pueden utilizar plantas tradicionales de mezcla asfáltica, pequeñas hormigoneras para pequeñas cantidades, plantas debidamente equipadas para la producción de hormigón.

[embed]https://www.youtube.com/watch?v=GOie-F6m5HY[/embed]

Material fresado (Reclaimed Asphalt - RA)

El material fresado utilizado en este trabajo tenía un tamaño de agregado máximo nominal de 14 mm y se obtuvo de un almacenamiento de los Países Bajos. En cuanto a la primera etapa, el análisis del tamizado debe realizarse antes y después de la extracción del betún para evaluar la curva granulométrica del diseño de mezcla final. Sin embargo, en este trabajo, el RA se tamizó justo antes de la extracción.

Metodología

Teniendo en cuenta el conocimiento obtenido a través de varios diseños de mezcla y proyectos, se investigaron tres escenarios diferentes en el proceso de diseño de mezcla. Se consideró que la humedad residual óptima era del 4%, se añadió un 2% de cemento hidráulico para compensar la fracción de partículas finas que faltaba en la distribución de los áridos y proporcionar la resistencia inicial y las propiedades mecánicas del asfalto producido. Además, se ha demostrado que el cemento hidráulico se puede utilizar para conseguir un curado rápido de la mezcla reciclada producida, lo que permite que la calzada no se vea afectada por el tráfico. Por otro lado, se ha demostrado que la adición de cemento hidráulico puede mejorar las propiedades y estabilidades de la mezcla final.

Se estudiaron tres mezclas con combinaciones diferentes del agente de reciclaje, del cemento hidráulico y del agua. Los especímenes fueron fabricados mediante una compactación Marshall con 50 golpes por cara en especímenes de 100 mm de diámetro.

Los métodos de prueba consistieron en la estabilidad y el flujo Marshall, la resistencia a la tracción indirecta y la pérdida de partículas Cantabro, que se llevaron a cabo siguiendo los estándares europeos correspondientes. Los resultados de las pruebas obtenidas se compararon con una especificación italiana para trabajos de mantenimiento del Municipio de Milán de 2016.

Décadas después del primer intento del uso de material fresado, hoy en día los principales objetivos de las autoridades viales involucran el uso de más RA para diferentes aplicaciones, desde el uso en las capas del pavimento hasta los trabajos de mantenimiento y reparación de carreteras. El reciclaje en frío proporciona medios valiosos para reducir el impacto ambiental de la construcción de carreteras. Los requisitos de reducción de energía, en relación con el reciclaje tradicional de mezcla en caliente, pueden conducir a disminuciones significativas en los costos y en las emisiones de CO2 asociadas. Además, los concesionarios de carreteras tienen grandes reservas de RA en todo el mundo. Por otro lado, la técnica de rehabilitación del pavimento reduce el costo del ciclo de vida de la estructura del pavimento al reutilizar el pavimento asfáltico existente. Con el objetivo de llegar a un correcto uso del reciclaje en frío para pavimentos asfálticos, se han realizado muchos trabajos de investigación sobre el método de diseño de mezcla y la evaluación de las propiedades mecánicas de las mezclas asfálticas recicladas en frío.

El agente para el reciclaje

El agente para el reciclaje utilizado en este estudio fue un material de color negro altamente viscoso. Este agente de reciclaje ha sido estudiado y utilizado en muchos proyectos desde hace varios años. El conocimiento obtenido se utilizó para modificar la receta y el procedimiento del diseño de la mezcla. Este agente de reciclaje está compuesto por diferentes componentes químicos, aditivos anti-envejecimiento, plastificante, rejuvenecedor, humectante, diluyente y dispersante. Los agentes de reciclaje pueden ser usados junto con materiales colorantes en forma de polvo. La producción de la mezcla en frío con 100% RA y este agente de reciclaje es muy versátil. Para la producción de la mezcla se pueden utilizar plantas tradicionales de mezcla asfáltica, pequeñas hormigoneras para pequeñas cantidades, plantas debidamente equipadas para la producción de hormigón.

[embed]https://www.youtube.com/watch?v=GOie-F6m5HY[/embed]

Material fresado (Reclaimed Asphalt - RA)

El material fresado utilizado en este trabajo tenía un tamaño de agregado máximo nominal de 14 mm y se obtuvo de un almacenamiento de los Países Bajos. En cuanto a la primera etapa, el análisis del tamizado debe realizarse antes y después de la extracción del betún para evaluar la curva granulométrica del diseño de mezcla final. Sin embargo, en este trabajo, el RA se tamizó justo antes de la extracción.

Metodología

Teniendo en cuenta el conocimiento obtenido a través de varios diseños de mezcla y proyectos, se investigaron tres escenarios diferentes en el proceso de diseño de mezcla. Se consideró que la humedad residual óptima era del 4%, se añadió un 2% de cemento hidráulico para compensar la fracción de partículas finas que faltaba en la distribución de los áridos y proporcionar la resistencia inicial y las propiedades mecánicas del asfalto producido. Además, se ha demostrado que el cemento hidráulico se puede utilizar para conseguir un curado rápido de la mezcla reciclada producida, lo que permite que la calzada no se vea afectada por el tráfico. Por otro lado, se ha demostrado que la adición de cemento hidráulico puede mejorar las propiedades y estabilidades de la mezcla final.

Se estudiaron tres mezclas con combinaciones diferentes del agente de reciclaje, del cemento hidráulico y del agua. Los especímenes fueron fabricados mediante una compactación Marshall con 50 golpes por cara en especímenes de 100 mm de diámetro.

Los métodos de prueba consistieron en la estabilidad y el flujo Marshall, la resistencia a la tracción indirecta y la pérdida de partículas Cantabro, que se llevaron a cabo siguiendo los estándares europeos correspondientes. Los resultados de las pruebas obtenidas se compararon con una especificación italiana para trabajos de mantenimiento del Municipio de Milán de 2016.

Figura 1. Valores promedio de resistencia a la tracción indirecta (ITS) 7 días de curado.

Perdida de partículas Cantabro

Como factor importante en la mezcla asfáltica en frío, la pérdida de partículas Cantabro es un indicador del nivel de cohesión. Cuanto menor es la pérdida de partículas Cantabro, menor es el desmoronamiento de la mezcla asfáltica en frío colocada. El método de ensayo Cantabro se utiliza en muchos países del mundo básicamente para la evaluación de la resistencia al desgaste y la desintegración del asfalto frente al contacto directo y la carga del tráfico. La Fig. 2 muestra los especímenes después de la prueba.

Figura 1. Valores promedio de resistencia a la tracción indirecta (ITS) 7 días de curado.

Perdida de partículas Cantabro

Como factor importante en la mezcla asfáltica en frío, la pérdida de partículas Cantabro es un indicador del nivel de cohesión. Cuanto menor es la pérdida de partículas Cantabro, menor es el desmoronamiento de la mezcla asfáltica en frío colocada. El método de ensayo Cantabro se utiliza en muchos países del mundo básicamente para la evaluación de la resistencia al desgaste y la desintegración del asfalto frente al contacto directo y la carga del tráfico. La Fig. 2 muestra los especímenes después de la prueba.

Figura 2. Comparación de especímenes realizados con compactación Marshall con y sin pigmento rojo (muestra) y antes y después del ensayo Cantabro (escala, moneda de 1€: 23,25 mm)

En este artículo se describieron los estudios hechos sobre el agente multifuncional para el reciclaje de asfalto en frío.

Figura 2. Comparación de especímenes realizados con compactación Marshall con y sin pigmento rojo (muestra) y antes y después del ensayo Cantabro (escala, moneda de 1€: 23,25 mm)

En este artículo se describieron los estudios hechos sobre el agente multifuncional para el reciclaje de asfalto en frío.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos