Génova, en el Golfo de Génova en el Mar de Liguria, forma la esquina sur del triángulo industrial Milán-Turín-Génova del noroeste de Italia y uno de los principales centros económicos del país. Solo por esta razón, la construcción de un nuevo puente tiene una importancia nacional significativa después del trágico colapso del viejo puente durante una tormenta en agosto de 2018, donde fallecieron 43 personas.

La ciudad, con una población de alrededor de 600.000 habitantes, tiene importantes astilleros y acerías y un sector financiero que data de la Edad Media. El Banco de San Jorge, fundado en 1407, es uno de los más antiguos del mundo y ha desempeñado un papel importante en la prosperidad de la ciudad desde mediados del siglo XV. Cultural y socialmente, Génova es uno de los mayores tesoros de Italia.

Sin embargo, incluso antes de que la pandemia de Coronavirus arrasara la economía de Italia, una de las naciones más afectadas de Europa, el sector de la construcción del país estaba luchando con demasiados retrasos en los principales proyectos de infraestructura. Esto estaba costando a los contratistas, autoridades municipales, propietarios de carreteras y contribuyentes millones de euros en pérdida de capacidad de producción y mayores tiempos de viaje.

La condenada estructura de cuatro carriles a menudo se denominaba Ponte Morandi, o Puente Morandi en español, dedicada a su diseñador estructural, el ingeniero Riccardo Morandi. Oficialmente, el puente se llamaba Viaducto de Polcevera. Fue completado en 1967 y atraviesa el río Polcevera como parte de la autopista A10, una parte crítica de la ruta europea E80 que une Italia y Francia. El tramo principal de 210m del puente atirantado de 1,2km es el que falló en ese fatídico día en 2018.

Webuild, anteriormente Salini Impregilo, es parte de la empresa conjunta PerGenova en el proyecto de US$216 millones. Webuild ha hecho del trabajo en el puente una insignia de honor y orgullo para toda Italia. El proceso de construcción que entrega el puente a tiempo es parte de lo que espera sea una nueva normalidad para los proyectos de construcción en el país. Es, según la compañía con sede en Milán, un ejemplo de lo que llama Projetto Italia, o Proyecto Italia, en el que los contratistas, clientes y gobiernos mejoran la colaboración para completar el trabajo de infraestructura sin demoras.

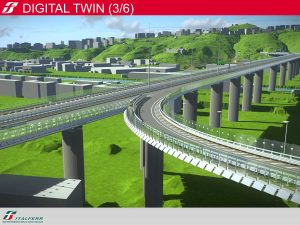

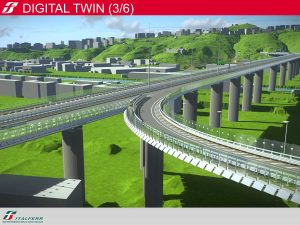

Para el diseño ejecutivo y BIM (modelado de información de construcción) el nuevo viaducto, PerGenova recurrió a Italferr, una empresa de consultoría perteneciente a FS - Ferrovie dello Stato, la compañía ferroviaria estatal italiana. Para garantizar que el trabajo en el nuevo puente, desde la etapa de diseño hasta la apertura, se desarrollara sin problemas, se estableció un grupo de trabajo dedicado cuyo desempeño fue supervisado por un Comisionado Extraordinario de Reconstrucción.

Dentro de este marco, Italferr contó con tres meses para completar el diseño ejecutivo. Para garantizar que cumpliera con los plazos, Italferr implementó el BIM de Bentley para generar y administrar representaciones digitales de las características físicas y funcionales del puente.

BIM se utilizó junto con el entorno de datos conectados (CDE) de Bentley basado en ProjectWise. El equipo del proyecto utilizó las aplicaciones de Bentley para crear modelos digitales del terreno, carreteras, obras civiles y sistemas mecánicos y eléctricos. Las aplicaciones de Bentley ayudaron a reducir los costos de diseño y mejorar la colaboración debido a una toma de decisiones más rápida, cálculos más precisos y una mejor gestión de las revisiones. El proyecto está programado para completarse este verano.

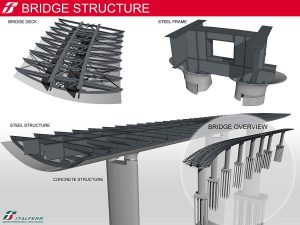

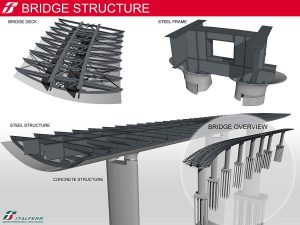

El nuevo puente consta de una cubierta principal de acero que se extiende un poco más de 1,1 km y con 19 tramos: 14 de 50 m de longitud, tres de 100 m, uno de casi 41 m (aproximación al hombro oeste) y otro de poco más de 26 m (aproximación al este hombro).

El proyecto tiene 18 muelles de hormigón armado elípticos (9,5 mx 4 m) colocados a intervalos regulares de 50 m, excepto por el tramo sobre el río Polcevera y los dos muelles adyacentes donde la distancia del tramo va de 50 ma 100 m. Esta solución permite optimizar las estructuras y los cimientos al restringir su tamaño en un área fuertemente urbanizada.

Los sistemas para el mantenimiento y la operación del puente están diseñados con un buen acceso en mente para que puedan ser mantenidos fácilmente. Esto también permite un monitoreo continuo de su operación y su eficiencia.

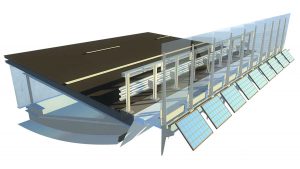

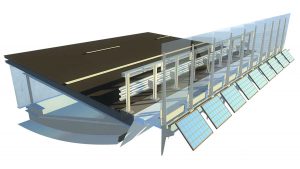

El viaducto está equipado con sistemas tanto en el exterior a nivel de la calle como dentro de la estructura de la plataforma y por parte de los intrados (la curva inferior o interior de un arco). Un edificio de servicios alberga equipos de energía y control, como plantas de energía, sistemas de supervisión y sistemas de deshumidificación de aire dentro de las cajas de la cubierta principal.

El equipo eléctrico es un sistema fotovoltaico con una potencia de 197kWh conectado a la centralita general de baja tensión de la cabina del transformador eléctrico que alimenta el viaducto. La energía renovable de la planta fotovoltaica ejecuta los servicios públicos y se combinará con un sistema de almacenamiento de alrededor de 150kWh de capacidad para maximizar el uso de la energía para sistemas que incluyen alumbrado público, luces de advertencia e iluminación escenográfica.

El sistema de recolección de luz solar consta de módulos fotovoltaicos con células solares monocristalinas de color gris plateado. Estos se instalan en elementos estructurales especiales a lo largo de las cubiertas y rampas del puente y se inclinan 45°.

El sistema de deshumidificación dentro de la plataforma en sí permite evitar la condensación de la superficie que conduciría a la corrosión de la estructura, posibles condiciones termohigrométricas. La planta está compuesta por siete deshumidificadores con un rotor de absorción colocado a unos 150 m uno del otro. Cada unidad se coloca en la sección central del cuerpo y alimenta un sistema de tuberías que garantiza la difusión del aire a través del área inmediata de la unidad. Cada unidad está equipada con su propio sistema de control con termómetros y humidistatos.

El proceso BIM

La aplicación de la metodología BIM permite la explotación de CDE (Common Data Environment) capaz de gestionar el flujo de datos interdisciplinarios. Esto garantiza la trazabilidad de los datos, esencial para coordinar los procesos de construcción.

BIM también definió las áreas y procedimientos que se adoptarán durante las actividades de diseño para crear un Modelo Federado de toda la infraestructura, limitando la actividad de modelado a algunas disciplinas clave como el diseño, la obra civil y las instalaciones. También fue posible integrar algunos contenidos de diseño relacionados con otras disciplinas mediante el uso de hipermodelos: dibujos en 2D, datos numéricos, etc.

Se produjo un modelo de información que formó la base para las fases posteriores de construcción y operación y, en general, para todo el ciclo de vida del trabajo.

Antes de proceder con el modelado de la estructura del puente, se elaboró un Plan de gestión de la información (IGP). Esto estableció los métodos operativos y el contenido del modelo informativo BIM del viaducto.

Para cada componente del modelo, se necesitaba un conjunto mínimo de datos sobre elementos físicos y cronogramas de construcción. Esto incluía un código de identificación WBS (estructura de desglose del trabajo) para diseñar el proyecto y numerar las tareas. Otra información necesaria era detalles sobre el material, las dimensiones principales del proyecto, como la longitud, la superficie, los volúmenes, etc., así como un resumen de la fase de implementación.

Para facilitar el intercambio de datos e información entre las partes interesadas, se creó un entorno compartido utilizando carpetas en las que cada disciplina tenía su propio espacio de trabajo.

El entorno de trabajo compartido del modelo BIM permitió el ensamblaje de muchos otros modelos de diferentes proveedores especializados. Los modelos de hombre son:

- un modelo triangular digital del terreno obtenido a través de Lidar;

- un modelo digital del diseño plano-altimétrico (horizontal y vertical) de la ruta;

- un modelo digital del nuevo sistema de carreteras que significa el paquete completo que incluye señales y dispositivos de seguridad;

- un modelo digital de todas las obras civiles para estructuras de acero y hormigón;

- un modelo digital de plantas mecánicas y;

- un modelo digital de sistemas eléctricos.

Después de una actividad de inspección preliminar a través de vuelos aéreos equipados con un escáner láser, se inició un proceso de nube y triangulación de puntos para reconstruir digitalmente el contexto en el que operar.

El modelo digital de la tierra solo se enriqueció con numerosos detalles e información a través de la manipulación e inserción de archivos de formas o modelos tridimensionales. Para aumentar el detalle de la información que se puede obtener del modelo digital del terreno, se agregaron ortofotos. Una ortofoto es una fotografía aérea corregida geométricamente que muestra las características del terreno en su posición real con una escala constante en toda la imagen. Este proceso de corrección se llama ortorectificación.

Utilizando el modelo digital del terreno y la triangulación de los datos provenientes de los estudios de campo, se desarrolló una superficie tridimensional de la roca madre. Esto permitió una verificación precisa de la profundidad de las pilas de cimientos del puente.

Una vez que se definió un contexto territorial digital, se comenzó a trabajar en la implementación del eje plano-altimétrico del nuevo viaducto en un contexto tridimensional.

La actividad de seguimiento está respaldada por un sistema de "diseño basado en criterios" que garantiza que las opciones de diseño cumplan con los estándares reglamentarios. El resultado es una polilínea 3D inteligente, una secuencia conectada de segmentos de línea recta creados como un solo objeto. Podría adaptarse a cambios repentinos, completa con información sobre los datos geométricos de la ruta.

Se crearon plantillas que permitieron colocar componentes como barandas y señales. Del mismo modo, la generación de superficies auxiliares garantizó la proyección correcta de los elementos de señalización horizontal a lo largo de toda la ruta.

Teniendo en cuenta el corto plazo para el trabajo de diseño, fue necesario establecer un modelo estructural de elementos de hormigón y metal que pudiera actualizarse de forma rápida y consistente con cambios continuos de diseño. El modelo se desarrolló colocando cada componente en un conjunto específico de tres coordenadas del espacio de modelado. Se pudieron ingresar datos que generaron diferentes soluciones para estructuras de concreto, en términos de posicionamiento y también configuración.

Estructuras de metal

Para el diseño de estructuras metálicas, era necesario que los diafragmas del piso cambiaran su geometría para compensar las variaciones de altura impuestas por la rotación transversal de la plataforma de la carretera. Además de gestionar la rotación transversal de la plataforma metálica, y en consecuencia la variación geométrica de todos los componentes metálicos que dependen de ella, se establecieron parámetros de forma que permitieron la variación. Esto era necesario para garantizar un trabajo de soldadura coordinado.

Una vez que se definieron las geometrías y dimensiones de cada componente de la plataforma, los diseñadores de la planta tuvieron un modelo tridimensional sobre el cual diseñar y colocar equipos con precisión. Pero el diseño del puente significaba que se necesitaban sistemas eléctricos y de iluminación no estándar. Por lo tanto, era necesario crear familias de productos especiales para integrarlos con la estructura y visualizar su apariencia, color y características técnicas.

Algunos ejemplos son los artefactos de iluminación escenográfica debajo del borde del viaducto, los artefactos de alumbrado público que tienen fuentes de alimentación y diagnósticos en la base de los postes y no en el borde de la lámpara y las barras colectoras de descargas atmosféricas de cono truncado instaladas en Los montantes de las barreras de vidrio.

Una ventaja importante de tener un modelo BIM era la capacidad de verificar la compatibilidad entre numerosos sistemas de diversas disciplinas tecnológicas y obras civiles, con referencia particular a espacios restringidos, como los pasajes en los diafragmas de refuerzo de la cubierta.

Además, fue posible determinar con precisión la posición del equipo, los soportes relativos y las piezas especiales para el anclaje a las estructuras, con especial referencia a los perfiles no rectos. Los ejemplos incluyen la barra colectora electrificada dentro de la plataforma. Para esto, se definieron los radios exactos de curvatura, cambios de dirección, juntas de expansión y canales de difusión de aire dentro de la caja.

El modelo BIM también apoyó el mantenimiento y el desmontaje, si es necesario, de los sistemas auxiliares y de soporte, especialmente las unidades de deshumidificación. A través de esta verificación, también se optimizaron los pasajes internos dentro de la caja de la cubierta y se definieron los métodos de suministro y manejo de las máquinas para el mantenimiento.

El modelo BIM también hizo posible simular el flujo de aire dentro de la estructura de la plataforma. Esto permitió instalar la cantidad más eficiente de unidades, así como el mejor lugar para colocar las boquillas de entrada de aire deshumidificTodos los sistemas antes mencionados se han interconectado con un sistema de supervisión tipo SCADA (Control de supervisión y adquisición de datos) para garantizar su eficiencia y regular y controlar su operación.

Nota: Los detalles técnicos de este artículo son cortesía de Stefano Casula, un experto de BIM dentro del equipo de Gestión Técnica para Infraestructura Civil en Italferr.

Génova, en el Golfo de Génova en el Mar de Liguria, forma la esquina sur del triángulo industrial Milán-Turín-Génova del noroeste de Italia y uno de los principales centros económicos del país. Solo por esta razón, la construcción de un nuevo puente tiene una importancia nacional significativa después del trágico colapso del viejo puente durante una tormenta en agosto de 2018, donde fallecieron 43 personas.

La ciudad, con una población de alrededor de 600.000 habitantes, tiene importantes astilleros y acerías y un sector financiero que data de la Edad Media. El Banco de San Jorge, fundado en 1407, es uno de los más antiguos del mundo y ha desempeñado un papel importante en la prosperidad de la ciudad desde mediados del siglo XV. Cultural y socialmente, Génova es uno de los mayores tesoros de Italia.

Sin embargo, incluso antes de que la pandemia de Coronavirus arrasara la economía de Italia, una de las naciones más afectadas de Europa, el sector de la construcción del país estaba luchando con demasiados retrasos en los principales proyectos de infraestructura. Esto estaba costando a los contratistas, autoridades municipales, propietarios de carreteras y contribuyentes millones de euros en pérdida de capacidad de producción y mayores tiempos de viaje.

La condenada estructura de cuatro carriles a menudo se denominaba Ponte Morandi, o Puente Morandi en español, dedicada a su diseñador estructural, el ingeniero Riccardo Morandi. Oficialmente, el puente se llamaba Viaducto de Polcevera. Fue completado en 1967 y atraviesa el río Polcevera como parte de la autopista A10, una parte crítica de la ruta europea E80 que une Italia y Francia. El tramo principal de 210m del puente atirantado de 1,2km es el que falló en ese fatídico día en 2018.

Webuild, anteriormente Salini Impregilo, es parte de la empresa conjunta PerGenova en el proyecto de US$216 millones. Webuild ha hecho del trabajo en el puente una insignia de honor y orgullo para toda Italia. El proceso de construcción que entrega el puente a tiempo es parte de lo que espera sea una nueva normalidad para los proyectos de construcción en el país. Es, según la compañía con sede en Milán, un ejemplo de lo que llama Projetto Italia, o Proyecto Italia, en el que los contratistas, clientes y gobiernos mejoran la colaboración para completar el trabajo de infraestructura sin demoras.

Para el diseño ejecutivo y BIM (modelado de información de construcción) el nuevo viaducto, PerGenova recurrió a Italferr, una empresa de consultoría perteneciente a FS - Ferrovie dello Stato, la compañía ferroviaria estatal italiana. Para garantizar que el trabajo en el nuevo puente, desde la etapa de diseño hasta la apertura, se desarrollara sin problemas, se estableció un grupo de trabajo dedicado cuyo desempeño fue supervisado por un Comisionado Extraordinario de Reconstrucción.

Dentro de este marco, Italferr contó con tres meses para completar el diseño ejecutivo. Para garantizar que cumpliera con los plazos, Italferr implementó el BIM de Bentley para generar y administrar representaciones digitales de las características físicas y funcionales del puente.

BIM se utilizó junto con el entorno de datos conectados (CDE) de Bentley basado en ProjectWise. El equipo del proyecto utilizó las aplicaciones de Bentley para crear modelos digitales del terreno, carreteras, obras civiles y sistemas mecánicos y eléctricos. Las aplicaciones de Bentley ayudaron a reducir los costos de diseño y mejorar la colaboración debido a una toma de decisiones más rápida, cálculos más precisos y una mejor gestión de las revisiones. El proyecto está programado para completarse este verano.

El nuevo puente consta de una cubierta principal de acero que se extiende un poco más de 1,1 km y con 19 tramos: 14 de 50 m de longitud, tres de 100 m, uno de casi 41 m (aproximación al hombro oeste) y otro de poco más de 26 m (aproximación al este hombro).

Génova, en el Golfo de Génova en el Mar de Liguria, forma la esquina sur del triángulo industrial Milán-Turín-Génova del noroeste de Italia y uno de los principales centros económicos del país. Solo por esta razón, la construcción de un nuevo puente tiene una importancia nacional significativa después del trágico colapso del viejo puente durante una tormenta en agosto de 2018, donde fallecieron 43 personas.

La ciudad, con una población de alrededor de 600.000 habitantes, tiene importantes astilleros y acerías y un sector financiero que data de la Edad Media. El Banco de San Jorge, fundado en 1407, es uno de los más antiguos del mundo y ha desempeñado un papel importante en la prosperidad de la ciudad desde mediados del siglo XV. Cultural y socialmente, Génova es uno de los mayores tesoros de Italia.

Sin embargo, incluso antes de que la pandemia de Coronavirus arrasara la economía de Italia, una de las naciones más afectadas de Europa, el sector de la construcción del país estaba luchando con demasiados retrasos en los principales proyectos de infraestructura. Esto estaba costando a los contratistas, autoridades municipales, propietarios de carreteras y contribuyentes millones de euros en pérdida de capacidad de producción y mayores tiempos de viaje.

La condenada estructura de cuatro carriles a menudo se denominaba Ponte Morandi, o Puente Morandi en español, dedicada a su diseñador estructural, el ingeniero Riccardo Morandi. Oficialmente, el puente se llamaba Viaducto de Polcevera. Fue completado en 1967 y atraviesa el río Polcevera como parte de la autopista A10, una parte crítica de la ruta europea E80 que une Italia y Francia. El tramo principal de 210m del puente atirantado de 1,2km es el que falló en ese fatídico día en 2018.

Webuild, anteriormente Salini Impregilo, es parte de la empresa conjunta PerGenova en el proyecto de US$216 millones. Webuild ha hecho del trabajo en el puente una insignia de honor y orgullo para toda Italia. El proceso de construcción que entrega el puente a tiempo es parte de lo que espera sea una nueva normalidad para los proyectos de construcción en el país. Es, según la compañía con sede en Milán, un ejemplo de lo que llama Projetto Italia, o Proyecto Italia, en el que los contratistas, clientes y gobiernos mejoran la colaboración para completar el trabajo de infraestructura sin demoras.

Para el diseño ejecutivo y BIM (modelado de información de construcción) el nuevo viaducto, PerGenova recurrió a Italferr, una empresa de consultoría perteneciente a FS - Ferrovie dello Stato, la compañía ferroviaria estatal italiana. Para garantizar que el trabajo en el nuevo puente, desde la etapa de diseño hasta la apertura, se desarrollara sin problemas, se estableció un grupo de trabajo dedicado cuyo desempeño fue supervisado por un Comisionado Extraordinario de Reconstrucción.

Dentro de este marco, Italferr contó con tres meses para completar el diseño ejecutivo. Para garantizar que cumpliera con los plazos, Italferr implementó el BIM de Bentley para generar y administrar representaciones digitales de las características físicas y funcionales del puente.

BIM se utilizó junto con el entorno de datos conectados (CDE) de Bentley basado en ProjectWise. El equipo del proyecto utilizó las aplicaciones de Bentley para crear modelos digitales del terreno, carreteras, obras civiles y sistemas mecánicos y eléctricos. Las aplicaciones de Bentley ayudaron a reducir los costos de diseño y mejorar la colaboración debido a una toma de decisiones más rápida, cálculos más precisos y una mejor gestión de las revisiones. El proyecto está programado para completarse este verano.

El nuevo puente consta de una cubierta principal de acero que se extiende un poco más de 1,1 km y con 19 tramos: 14 de 50 m de longitud, tres de 100 m, uno de casi 41 m (aproximación al hombro oeste) y otro de poco más de 26 m (aproximación al este hombro).

El proyecto tiene 18 muelles de hormigón armado elípticos (9,5 mx 4 m) colocados a intervalos regulares de 50 m, excepto por el tramo sobre el río Polcevera y los dos muelles adyacentes donde la distancia del tramo va de 50 ma 100 m. Esta solución permite optimizar las estructuras y los cimientos al restringir su tamaño en un área fuertemente urbanizada.

Los sistemas para el mantenimiento y la operación del puente están diseñados con un buen acceso en mente para que puedan ser mantenidos fácilmente. Esto también permite un monitoreo continuo de su operación y su eficiencia.

El viaducto está equipado con sistemas tanto en el exterior a nivel de la calle como dentro de la estructura de la plataforma y por parte de los intrados (la curva inferior o interior de un arco). Un edificio de servicios alberga equipos de energía y control, como plantas de energía, sistemas de supervisión y sistemas de deshumidificación de aire dentro de las cajas de la cubierta principal.

El equipo eléctrico es un sistema fotovoltaico con una potencia de 197kWh conectado a la centralita general de baja tensión de la cabina del transformador eléctrico que alimenta el viaducto. La energía renovable de la planta fotovoltaica ejecuta los servicios públicos y se combinará con un sistema de almacenamiento de alrededor de 150kWh de capacidad para maximizar el uso de la energía para sistemas que incluyen alumbrado público, luces de advertencia e iluminación escenográfica.

El sistema de recolección de luz solar consta de módulos fotovoltaicos con células solares monocristalinas de color gris plateado. Estos se instalan en elementos estructurales especiales a lo largo de las cubiertas y rampas del puente y se inclinan 45°.

El sistema de deshumidificación dentro de la plataforma en sí permite evitar la condensación de la superficie que conduciría a la corrosión de la estructura, posibles condiciones termohigrométricas. La planta está compuesta por siete deshumidificadores con un rotor de absorción colocado a unos 150 m uno del otro. Cada unidad se coloca en la sección central del cuerpo y alimenta un sistema de tuberías que garantiza la difusión del aire a través del área inmediata de la unidad. Cada unidad está equipada con su propio sistema de control con termómetros y humidistatos.

El proyecto tiene 18 muelles de hormigón armado elípticos (9,5 mx 4 m) colocados a intervalos regulares de 50 m, excepto por el tramo sobre el río Polcevera y los dos muelles adyacentes donde la distancia del tramo va de 50 ma 100 m. Esta solución permite optimizar las estructuras y los cimientos al restringir su tamaño en un área fuertemente urbanizada.

Los sistemas para el mantenimiento y la operación del puente están diseñados con un buen acceso en mente para que puedan ser mantenidos fácilmente. Esto también permite un monitoreo continuo de su operación y su eficiencia.

El viaducto está equipado con sistemas tanto en el exterior a nivel de la calle como dentro de la estructura de la plataforma y por parte de los intrados (la curva inferior o interior de un arco). Un edificio de servicios alberga equipos de energía y control, como plantas de energía, sistemas de supervisión y sistemas de deshumidificación de aire dentro de las cajas de la cubierta principal.

El equipo eléctrico es un sistema fotovoltaico con una potencia de 197kWh conectado a la centralita general de baja tensión de la cabina del transformador eléctrico que alimenta el viaducto. La energía renovable de la planta fotovoltaica ejecuta los servicios públicos y se combinará con un sistema de almacenamiento de alrededor de 150kWh de capacidad para maximizar el uso de la energía para sistemas que incluyen alumbrado público, luces de advertencia e iluminación escenográfica.

El sistema de recolección de luz solar consta de módulos fotovoltaicos con células solares monocristalinas de color gris plateado. Estos se instalan en elementos estructurales especiales a lo largo de las cubiertas y rampas del puente y se inclinan 45°.

El sistema de deshumidificación dentro de la plataforma en sí permite evitar la condensación de la superficie que conduciría a la corrosión de la estructura, posibles condiciones termohigrométricas. La planta está compuesta por siete deshumidificadores con un rotor de absorción colocado a unos 150 m uno del otro. Cada unidad se coloca en la sección central del cuerpo y alimenta un sistema de tuberías que garantiza la difusión del aire a través del área inmediata de la unidad. Cada unidad está equipada con su propio sistema de control con termómetros y humidistatos.

BIM también definió las áreas y procedimientos que se adoptarán durante las actividades de diseño para crear un Modelo Federado de toda la infraestructura, limitando la actividad de modelado a algunas disciplinas clave como el diseño, la obra civil y las instalaciones. También fue posible integrar algunos contenidos de diseño relacionados con otras disciplinas mediante el uso de hipermodelos: dibujos en 2D, datos numéricos, etc.

Se produjo un modelo de información que formó la base para las fases posteriores de construcción y operación y, en general, para todo el ciclo de vida del trabajo.

Antes de proceder con el modelado de la estructura del puente, se elaboró un Plan de gestión de la información (IGP). Esto estableció los métodos operativos y el contenido del modelo informativo BIM del viaducto.

Para cada componente del modelo, se necesitaba un conjunto mínimo de datos sobre elementos físicos y cronogramas de construcción. Esto incluía un código de identificación WBS (estructura de desglose del trabajo) para diseñar el proyecto y numerar las tareas. Otra información necesaria era detalles sobre el material, las dimensiones principales del proyecto, como la longitud, la superficie, los volúmenes, etc., así como un resumen de la fase de implementación.

Para facilitar el intercambio de datos e información entre las partes interesadas, se creó un entorno compartido utilizando carpetas en las que cada disciplina tenía su propio espacio de trabajo.

El entorno de trabajo compartido del modelo BIM permitió el ensamblaje de muchos otros modelos de diferentes proveedores especializados. Los modelos de hombre son:

BIM también definió las áreas y procedimientos que se adoptarán durante las actividades de diseño para crear un Modelo Federado de toda la infraestructura, limitando la actividad de modelado a algunas disciplinas clave como el diseño, la obra civil y las instalaciones. También fue posible integrar algunos contenidos de diseño relacionados con otras disciplinas mediante el uso de hipermodelos: dibujos en 2D, datos numéricos, etc.

Se produjo un modelo de información que formó la base para las fases posteriores de construcción y operación y, en general, para todo el ciclo de vida del trabajo.

Antes de proceder con el modelado de la estructura del puente, se elaboró un Plan de gestión de la información (IGP). Esto estableció los métodos operativos y el contenido del modelo informativo BIM del viaducto.

Para cada componente del modelo, se necesitaba un conjunto mínimo de datos sobre elementos físicos y cronogramas de construcción. Esto incluía un código de identificación WBS (estructura de desglose del trabajo) para diseñar el proyecto y numerar las tareas. Otra información necesaria era detalles sobre el material, las dimensiones principales del proyecto, como la longitud, la superficie, los volúmenes, etc., así como un resumen de la fase de implementación.

Para facilitar el intercambio de datos e información entre las partes interesadas, se creó un entorno compartido utilizando carpetas en las que cada disciplina tenía su propio espacio de trabajo.

El entorno de trabajo compartido del modelo BIM permitió el ensamblaje de muchos otros modelos de diferentes proveedores especializados. Los modelos de hombre son:

El modelo digital de la tierra solo se enriqueció con numerosos detalles e información a través de la manipulación e inserción de archivos de formas o modelos tridimensionales. Para aumentar el detalle de la información que se puede obtener del modelo digital del terreno, se agregaron ortofotos. Una ortofoto es una fotografía aérea corregida geométricamente que muestra las características del terreno en su posición real con una escala constante en toda la imagen. Este proceso de corrección se llama ortorectificación.

Utilizando el modelo digital del terreno y la triangulación de los datos provenientes de los estudios de campo, se desarrolló una superficie tridimensional de la roca madre. Esto permitió una verificación precisa de la profundidad de las pilas de cimientos del puente.

Una vez que se definió un contexto territorial digital, se comenzó a trabajar en la implementación del eje plano-altimétrico del nuevo viaducto en un contexto tridimensional.

La actividad de seguimiento está respaldada por un sistema de "diseño basado en criterios" que garantiza que las opciones de diseño cumplan con los estándares reglamentarios. El resultado es una polilínea 3D inteligente, una secuencia conectada de segmentos de línea recta creados como un solo objeto. Podría adaptarse a cambios repentinos, completa con información sobre los datos geométricos de la ruta.

Se crearon plantillas que permitieron colocar componentes como barandas y señales. Del mismo modo, la generación de superficies auxiliares garantizó la proyección correcta de los elementos de señalización horizontal a lo largo de toda la ruta.

Teniendo en cuenta el corto plazo para el trabajo de diseño, fue necesario establecer un modelo estructural de elementos de hormigón y metal que pudiera actualizarse de forma rápida y consistente con cambios continuos de diseño. El modelo se desarrolló colocando cada componente en un conjunto específico de tres coordenadas del espacio de modelado. Se pudieron ingresar datos que generaron diferentes soluciones para estructuras de concreto, en términos de posicionamiento y también configuración.

El modelo digital de la tierra solo se enriqueció con numerosos detalles e información a través de la manipulación e inserción de archivos de formas o modelos tridimensionales. Para aumentar el detalle de la información que se puede obtener del modelo digital del terreno, se agregaron ortofotos. Una ortofoto es una fotografía aérea corregida geométricamente que muestra las características del terreno en su posición real con una escala constante en toda la imagen. Este proceso de corrección se llama ortorectificación.

Utilizando el modelo digital del terreno y la triangulación de los datos provenientes de los estudios de campo, se desarrolló una superficie tridimensional de la roca madre. Esto permitió una verificación precisa de la profundidad de las pilas de cimientos del puente.

Una vez que se definió un contexto territorial digital, se comenzó a trabajar en la implementación del eje plano-altimétrico del nuevo viaducto en un contexto tridimensional.

La actividad de seguimiento está respaldada por un sistema de "diseño basado en criterios" que garantiza que las opciones de diseño cumplan con los estándares reglamentarios. El resultado es una polilínea 3D inteligente, una secuencia conectada de segmentos de línea recta creados como un solo objeto. Podría adaptarse a cambios repentinos, completa con información sobre los datos geométricos de la ruta.

Se crearon plantillas que permitieron colocar componentes como barandas y señales. Del mismo modo, la generación de superficies auxiliares garantizó la proyección correcta de los elementos de señalización horizontal a lo largo de toda la ruta.

Teniendo en cuenta el corto plazo para el trabajo de diseño, fue necesario establecer un modelo estructural de elementos de hormigón y metal que pudiera actualizarse de forma rápida y consistente con cambios continuos de diseño. El modelo se desarrolló colocando cada componente en un conjunto específico de tres coordenadas del espacio de modelado. Se pudieron ingresar datos que generaron diferentes soluciones para estructuras de concreto, en términos de posicionamiento y también configuración.

Una vez que se definieron las geometrías y dimensiones de cada componente de la plataforma, los diseñadores de la planta tuvieron un modelo tridimensional sobre el cual diseñar y colocar equipos con precisión. Pero el diseño del puente significaba que se necesitaban sistemas eléctricos y de iluminación no estándar. Por lo tanto, era necesario crear familias de productos especiales para integrarlos con la estructura y visualizar su apariencia, color y características técnicas.

Algunos ejemplos son los artefactos de iluminación escenográfica debajo del borde del viaducto, los artefactos de alumbrado público que tienen fuentes de alimentación y diagnósticos en la base de los postes y no en el borde de la lámpara y las barras colectoras de descargas atmosféricas de cono truncado instaladas en Los montantes de las barreras de vidrio.

Una ventaja importante de tener un modelo BIM era la capacidad de verificar la compatibilidad entre numerosos sistemas de diversas disciplinas tecnológicas y obras civiles, con referencia particular a espacios restringidos, como los pasajes en los diafragmas de refuerzo de la cubierta.

Además, fue posible determinar con precisión la posición del equipo, los soportes relativos y las piezas especiales para el anclaje a las estructuras, con especial referencia a los perfiles no rectos. Los ejemplos incluyen la barra colectora electrificada dentro de la plataforma. Para esto, se definieron los radios exactos de curvatura, cambios de dirección, juntas de expansión y canales de difusión de aire dentro de la caja.

El modelo BIM también apoyó el mantenimiento y el desmontaje, si es necesario, de los sistemas auxiliares y de soporte, especialmente las unidades de deshumidificación. A través de esta verificación, también se optimizaron los pasajes internos dentro de la caja de la cubierta y se definieron los métodos de suministro y manejo de las máquinas para el mantenimiento.

El modelo BIM también hizo posible simular el flujo de aire dentro de la estructura de la plataforma. Esto permitió instalar la cantidad más eficiente de unidades, así como el mejor lugar para colocar las boquillas de entrada de aire deshumidificTodos los sistemas antes mencionados se han interconectado con un sistema de supervisión tipo SCADA (Control de supervisión y adquisición de datos) para garantizar su eficiencia y regular y controlar su operación.

Nota: Los detalles técnicos de este artículo son cortesía de Stefano Casula, un experto de BIM dentro del equipo de Gestión Técnica para Infraestructura Civil en Italferr.

Una vez que se definieron las geometrías y dimensiones de cada componente de la plataforma, los diseñadores de la planta tuvieron un modelo tridimensional sobre el cual diseñar y colocar equipos con precisión. Pero el diseño del puente significaba que se necesitaban sistemas eléctricos y de iluminación no estándar. Por lo tanto, era necesario crear familias de productos especiales para integrarlos con la estructura y visualizar su apariencia, color y características técnicas.

Algunos ejemplos son los artefactos de iluminación escenográfica debajo del borde del viaducto, los artefactos de alumbrado público que tienen fuentes de alimentación y diagnósticos en la base de los postes y no en el borde de la lámpara y las barras colectoras de descargas atmosféricas de cono truncado instaladas en Los montantes de las barreras de vidrio.

Una ventaja importante de tener un modelo BIM era la capacidad de verificar la compatibilidad entre numerosos sistemas de diversas disciplinas tecnológicas y obras civiles, con referencia particular a espacios restringidos, como los pasajes en los diafragmas de refuerzo de la cubierta.

Además, fue posible determinar con precisión la posición del equipo, los soportes relativos y las piezas especiales para el anclaje a las estructuras, con especial referencia a los perfiles no rectos. Los ejemplos incluyen la barra colectora electrificada dentro de la plataforma. Para esto, se definieron los radios exactos de curvatura, cambios de dirección, juntas de expansión y canales de difusión de aire dentro de la caja.

El modelo BIM también apoyó el mantenimiento y el desmontaje, si es necesario, de los sistemas auxiliares y de soporte, especialmente las unidades de deshumidificación. A través de esta verificación, también se optimizaron los pasajes internos dentro de la caja de la cubierta y se definieron los métodos de suministro y manejo de las máquinas para el mantenimiento.

El modelo BIM también hizo posible simular el flujo de aire dentro de la estructura de la plataforma. Esto permitió instalar la cantidad más eficiente de unidades, así como el mejor lugar para colocar las boquillas de entrada de aire deshumidificTodos los sistemas antes mencionados se han interconectado con un sistema de supervisión tipo SCADA (Control de supervisión y adquisición de datos) para garantizar su eficiencia y regular y controlar su operación.

Nota: Los detalles técnicos de este artículo son cortesía de Stefano Casula, un experto de BIM dentro del equipo de Gestión Técnica para Infraestructura Civil en Italferr.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos