Una piloteadora trabaja en la carretera de Florida

Un importante proyecto en curso para la ampliación de una carretera en la Florida finalizará pronto. La carretera US331/SR83 transita por 79 kilómetros y proporciona una conexión importante en la zona de Panhandle, al norte de Florida, ya que se conecta con la Ruta 98.

Una sección clave de la ruta US 331/SR83 que necesita ser mejorada es el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee. Esta se extiende alrededor de 65 kilómetros, con una superficie de 334Km2 y forma parte de la región de la Costa Esmeralda, que se encuentra en la región del Panhandle de Florida, en la parte noroeste del estado.

La ruta inaugurada en la década de los 50 y el número de vehículos y distancias recorridas han aumentado enormemente desde entonces, por lo que la carretera tiene que hacer frente a volúmenes de tráfico que superan con creces su capacidad, especialmente en las horas pico.

La carretera US331, que cuenta con sólo dos carriles para el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee, también tiene una función importante como vía de emergencia. Como resultado de ello, el Departamento de Transporte de Florida incluyó a la carretera US 331/SR83 en la lista de prioridades, y para este proyecto específico solicitó y recibió apoyo financiero del gobierno federal estadounidense a través del programa Tiger II (Recuperación económica generando inversión en transporte).

El proyecto de actualización solicitó dos nuevos carriles que se añadirían a la sección actual de 6,4 kilómetros que comprende la carretera elevada (“causeway”, en inglés) y el puente. El trabajo también ha incluido un nuevo puente al este del puente Clyde B Wells Bridge de 3,7 kilómetros de largo. El ampliado a cuatro carriles llevará el tráfico hacia y desde los puentes, y de los lados sur y norte. El proyecto de ampliación de la carreteras incluye también preparar el terreno para una zona forestal y de descanso al final del terraplén en el lado sur.

Cuando esté completado el trabajo de construcción, el nuevo puente y la carretera elevada ensanchados se utilizarán para manejar el tráfico vial hacia el norte, mientras que la carretera elevada o “causeway” y el puente existentes llevarán el tráfico en dirección sur.

El proyecto de diseño y construcción valorado en US$118,5 millones fue otorgado a una empresa conjunta formada por Skanska y Parsons Brinckerhoff. Los dos socios están supervisando directamente la construcción del nuevo puente, así como los cuatro carriles de la calzada. Los socios también están llevando a cabo todas las obras temporales para asegurar que el flujo de tráfico se mantiene estable durante las fases de construcción.

El proyecto de ampliación de este tramo de 6,4 kilómetros no ha estado libre de desafíos. Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera. Para esta parte del proyecto, se contrató a una empresa especializada para manejar el trabajo de los socios de empresas conjuntas. La compañía italiana Treviicos, a través de una filial, Treviicos South (TIS), está manejando este importante aspecto y la cimentación de la carretera.

Treviicos fue subcontratada para manejar el trabajo de estabilización del suelo de los cimientos debajo de los terraplenes. Las complejas condiciones geológicas hicieron que este aspecto crucial del proyecto fuera llevado a cabo por un contratista de ingeniería del terreno especializado con experiencia en este tipo de trabajos. Treviicos fue seleccionado debido a su amplia experiencia con todo tipo de fundaciones en tierra suelta.

Con los años, los terraplenes de la calzada habían mostrado

claros signos de asentamiento, como resultado de una capacidad de carga insuficiente. Los terraplenes sufrían el efecto combinado del aumento de los volúmenes de tráfico, así como de la mala calidad del relleno utilizado en el momento de la construcción original a finales de 1930, y antes de la apertura de US 331 en 1953. La ingeniería civil ha mejorado desde ese momento, a pesar de que es un testimonio de la obra original que los terraplenes hayan durado tanto tiempo. La capacidad de soporte de las dos calzadas o “causeways” que conducen al puente desde el norte y el sur había sido proporcionada por un espesor de 13,7m de arenas consolidadas, arenas limosas y arenas arcillosas que sólo habían sido cargados ligeramente.

Esta disposición ofrece una capacidad de carga limitada dado que los asentamientos diferenciales visibles en la superficie habían sido evidentes durante mucho tiempo. Para verificar si había capas de rodadura más profundas con posibilidad de un alto potencial de asentamiento, se tomaron extensas muestras hasta una profundidad de 61m, con penetración dinámica (SPT), realizando pruebas en el sur y los terraplenes centrales. Las pruebas revelaron que a una profundidad de aproximadamente 12 metros había una capa muy densa de arenas limpias dentro de las capas de arenas limosas y arcillosas.

Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera.

Sin embargo, no se encontró una capa de piedra caliza hasta llegar a una profundidad de 45,7m, aunque a profundidades de 45,7m a 61m, se encontraron capas muy densas de arena que conducen a valores SPT-N de “rechazo”. En las capas superiores, los sondeos indicaron arcillas débiles y capas limo-arenosas. Se realizaron una serie de nuevos sondeos como medida de precaución en la parte externa (este) del terraplén central y estos ofrecieron resultados similares, lo que demuestra que no había una capa de rodadura bien definida. Esta situación geológica llevó a los ingenieros de Skanska, Parsons Brinkerhoff y Treviicos a utilizar una solución que garantizara la capacidad de carga y durabilidad requeridas por el director, también en el caso de un huracán destructivo que pudiera ocurrir una vez cada 100 años.

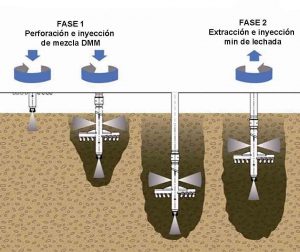

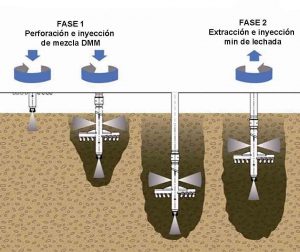

La solución fue crear columnas utilizando las técnicas del método de mezcla superficial (SMM) y el método de mezclado profundo (DMM). Ambas fueron llevadas a cabo por Treviicos mediante el sistema TreviTurboMix. Este nuevo tipo de mezcla del suelo fue desarrollado conjuntamente por Trevi y

Soilmec, el fabricante de máquinas de pilotes que es también parte del Grupo Trevi.

Este método permite la construcción rápida y rentable de columnas que pueden cumplir también con las estrictas normas de calidad. El sistema se puede aplicar a una amplia gama de tipos de suelo, desde cohesivos con una consistencia suave hasta suelos flojos no cohesivos con un medio de consistencia. La tecnología TreviTurboMix incluye una herramienta que combina el efecto chorro a una alta energía cinética, con mezclado mecánico debido a la acción de las cuchillas.

Estos son anguladas para lograr la máxima eficacia. Esta tecnología se considera como un sistema húmedo cuando la lechada ligante se inyecta a través de las salidas en las cuchillas.

La inyección se realiza sólo cuando la herramienta está en su fase de carrera descendente, mientras que la mezcla se lleva a cabo tanto durante la carrera descendente como en la subida. Una de las principales ventajas del método TreviTurboMix, según la empresa, es que las características geométricas de la columnas no dependen de las características del suelo como con mezcla tradicional. Por el contrario, las características geométricas de las columnas permanecen constantes en toda la longitud, para proporcionar una solución y una durabilidad de alta calidad.

Varias columnas son colocadas en el suelo para proporcionar las propiedades geomecánicas necesarias. En total, se instalaron 1.500 columnas dobles midiendo 13,7 metros.

Con el sistema TreviTurboMix, el agente estabilizante se inserta en el suelo durante la perforación en forma de una mezcla estable de agua y cemento a la que se pueden incluir aditivos si fuera necesario para la mezcla.

La tecnología ha sido probada en varios proyectos, tanto en EE.UU. como en otros lugares, por lo que Treviicos confiaba en que el sistema podría adaptarse a las complicadas condiciones de Florida. En EE.UU. se utilizó TreviTurboMix para reforzar el dique LPV 111 en Nueva Orleans, el mayor proyecto de este tipo que se ha realizado en el país y entre los más importante jamás realizado en el mundo.

Como en Florida, las condiciones del terreno alrededor de Nueva Orleans también son pobres, mientras que el nivel freático es alto, mostrando lo adecuado que sería el método TreviTurboMix para el proyecto de la autopista US331. Después de examinar los resultados del SPT, los ingenieros llegaron a una solución basada en un diseño de mezcla de suelo para entregar la capacidad de carga necesaria. Esto implicó la construcción de al menos de 1.500 columnas dobles, cada una con una longitud de 13,7 m para alcanzar la capa de rodadura. El

diseño también necesitó la construcción de otras 8.400 columnas dobles cada una con una longitud de 3,04m y dispuestas en una malla apretada a fin de proporcionar una plataforma de apoyo que cubre alrededor del 95% de la superficie de la vía.

El uso de esta técnica ofreció un beneficio doble, proporcionando las ventajas de una base profunda, así como una base superficial. La cimentación superficial es importante ya que actúa como un soporte para la vía o “causeway” y se asegura de que la capacidad de carga del suelo es lo suficiente para soportar las cargas estáticas y dinámicas generadas por el tráfico de vehículos.

En términos de estabilización de suelos, este sistema permite que las columnas más largas y profundas (DMM), con una resistencia a la compresión de 1034.2KNm², transfieran las cargas de las columnas de la plataforma (SSM) hacia las capas más profundas, con una mayor capacidad de carga. Esto es factible porque las columnas de la plataforma (SSM) tienen una resistencia a la compresión de 517,1KNm².

Este sistema también hace que las capas más superficiales sean resistentes a la erosión, lo que también ayuda a garantizar la durabilidad a largo plazo. Las especificaciones para tolerancias de asentamiento eran estrictas a fin de garantizar la estabilidad a largo plazo. Estos permiten para un máximo de 50 mm de asentamiento por cada 300m.

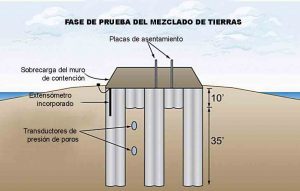

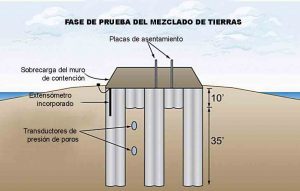

Para supervisar el grado de asentamiento se utilizaron dos métodos diferentes, uno preliminar en la etapa temprana del proyecto, y uno permanente. El método preliminar consistía en el establecimiento de cargas concentradas en una sección de la muestra, lo que reproduce las características de la sección más alta del terraplén. La prueba se aseguró de que el rendimiento del método de estabilización cumplía con los requisitos. El proceso verificaba hasta qué punto la plataforma transferiría las cargas a los elementos más largos de abajo. Los datos fueron recogidos durante tres meses (y continúan siendo recolectados para un análisis a largo plazo) y se confirmó que la transferencia de las cargas se llevó a cabo según lo previsto y dentro de los valores indicados del proyecto.

Por el contrario, el sistema de monitoreo permanente consiste en el posicionamiento, cada 300 metros en los más profundos elementos, de extensómetros y transductores (DMM) para medir la presión de los poros de agua. Esta disposición asegura que el Departamento de Transporte de Florida pueda monitorear constantemente (y durante un tiempo prolongado) el comportamiento del sistema de base sobre la que descansa el terraplén de la carretera. La tarea de apilamiento ha sido asignada a un equipo Soilmec SR-90 TTM (TreviTurboMix), una plataforma de perforación que puede producir una doble columna mediante la superposición de dos elementos, que es similar a la disposición de pilotes secantes.

Durante algunas etapas de la obra, una segunda máquina fue utilizada en tándem con la primera para acelerar las operaciones y también ayudar a reducir el impacto en el tráfico. Para permitir la producción de dos columnas a la vez, el modelo SR-90 en la versión TTM (TreviTurboMix) se preparó con sistemas de inyección individuales y dispone de dos ejes accionados por dos cabezales giratorios que ofrecen un par de 179kN.

Las máquinas están equipadas con un sistema de control que regula el flujo y la cantidad de material inyectado que llega desde la planta de mezcla. El SR-90 también cuenta con el sistema DMS, que permite la monitorización de funciones tales como la velocidad de rotación, el par y la profundidad, y los principales componentes mecánicos e hidráulicos de la máquina. Esto

La tecnología de monitoreo de rendimiento en la cabina garantizó el mantenimiento de la calidad durante todo el proceso en el que instalaron más de 8.400 columnas.

ayuda a que el contratista monitoree el rendimiento del trabajo y se asegure que la obra se cumpla según sea necesario con todos los diferentes parámetros y especificaciones del proyecto. El sistema de posición de taladrado (DPS) saca mientras tanto el posicionamiento correcto de las columnas en tres ejes para garantizar su verticalidad.

Una vez que el trabajo de estabilización se haya completado, las dos unidades de plataforma SR-90 TTM habrán tratado 172,025m3 de material. Y una vez que los trabajos en la carretera US331 hayan sido completado, los conductores se beneficiarán de la reducción de los retrasos en las horas pico, mientras que los residentes también podrán contar con la seguridad de una ruta de emergencia mucho más segura en caso de un temido huracán.

Una piloteadora trabaja en la carretera de Florida

Un importante proyecto en curso para la ampliación de una carretera en la Florida finalizará pronto. La carretera US331/SR83 transita por 79 kilómetros y proporciona una conexión importante en la zona de Panhandle, al norte de Florida, ya que se conecta con la Ruta 98.

Una sección clave de la ruta US 331/SR83 que necesita ser mejorada es el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee. Esta se extiende alrededor de 65 kilómetros, con una superficie de 334Km2 y forma parte de la región de la Costa Esmeralda, que se encuentra en la región del Panhandle de Florida, en la parte noroeste del estado.

La ruta inaugurada en la década de los 50 y el número de vehículos y distancias recorridas han aumentado enormemente desde entonces, por lo que la carretera tiene que hacer frente a volúmenes de tráfico que superan con creces su capacidad, especialmente en las horas pico.

La carretera US331, que cuenta con sólo dos carriles para el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee, también tiene una función importante como vía de emergencia. Como resultado de ello, el Departamento de Transporte de Florida incluyó a la carretera US 331/SR83 en la lista de prioridades, y para este proyecto específico solicitó y recibió apoyo financiero del gobierno federal estadounidense a través del programa Tiger II (Recuperación económica generando inversión en transporte).

El proyecto de actualización solicitó dos nuevos carriles que se añadirían a la sección actual de 6,4 kilómetros que comprende la carretera elevada (“causeway”, en inglés) y el puente. El trabajo también ha incluido un nuevo puente al este del puente Clyde B Wells Bridge de 3,7 kilómetros de largo. El ampliado a cuatro carriles llevará el tráfico hacia y desde los puentes, y de los lados sur y norte. El proyecto de ampliación de la carreteras incluye también preparar el terreno para una zona forestal y de descanso al final del terraplén en el lado sur.

Cuando esté completado el trabajo de construcción, el nuevo puente y la carretera elevada ensanchados se utilizarán para manejar el tráfico vial hacia el norte, mientras que la carretera elevada o “causeway” y el puente existentes llevarán el tráfico en dirección sur.

El proyecto de diseño y construcción valorado en US$118,5 millones fue otorgado a una empresa conjunta formada por Skanska y Parsons Brinckerhoff. Los dos socios están supervisando directamente la construcción del nuevo puente, así como los cuatro carriles de la calzada. Los socios también están llevando a cabo todas las obras temporales para asegurar que el flujo de tráfico se mantiene estable durante las fases de construcción.

Una piloteadora trabaja en la carretera de Florida

Un importante proyecto en curso para la ampliación de una carretera en la Florida finalizará pronto. La carretera US331/SR83 transita por 79 kilómetros y proporciona una conexión importante en la zona de Panhandle, al norte de Florida, ya que se conecta con la Ruta 98.

Una sección clave de la ruta US 331/SR83 que necesita ser mejorada es el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee. Esta se extiende alrededor de 65 kilómetros, con una superficie de 334Km2 y forma parte de la región de la Costa Esmeralda, que se encuentra en la región del Panhandle de Florida, en la parte noroeste del estado.

La ruta inaugurada en la década de los 50 y el número de vehículos y distancias recorridas han aumentado enormemente desde entonces, por lo que la carretera tiene que hacer frente a volúmenes de tráfico que superan con creces su capacidad, especialmente en las horas pico.

La carretera US331, que cuenta con sólo dos carriles para el tramo de 6,4 kilómetros que cruza la bahía de Choctawhatchee, también tiene una función importante como vía de emergencia. Como resultado de ello, el Departamento de Transporte de Florida incluyó a la carretera US 331/SR83 en la lista de prioridades, y para este proyecto específico solicitó y recibió apoyo financiero del gobierno federal estadounidense a través del programa Tiger II (Recuperación económica generando inversión en transporte).

El proyecto de actualización solicitó dos nuevos carriles que se añadirían a la sección actual de 6,4 kilómetros que comprende la carretera elevada (“causeway”, en inglés) y el puente. El trabajo también ha incluido un nuevo puente al este del puente Clyde B Wells Bridge de 3,7 kilómetros de largo. El ampliado a cuatro carriles llevará el tráfico hacia y desde los puentes, y de los lados sur y norte. El proyecto de ampliación de la carreteras incluye también preparar el terreno para una zona forestal y de descanso al final del terraplén en el lado sur.

Cuando esté completado el trabajo de construcción, el nuevo puente y la carretera elevada ensanchados se utilizarán para manejar el tráfico vial hacia el norte, mientras que la carretera elevada o “causeway” y el puente existentes llevarán el tráfico en dirección sur.

El proyecto de diseño y construcción valorado en US$118,5 millones fue otorgado a una empresa conjunta formada por Skanska y Parsons Brinckerhoff. Los dos socios están supervisando directamente la construcción del nuevo puente, así como los cuatro carriles de la calzada. Los socios también están llevando a cabo todas las obras temporales para asegurar que el flujo de tráfico se mantiene estable durante las fases de construcción.

El proyecto de ampliación de este tramo de 6,4 kilómetros no ha estado libre de desafíos. Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera. Para esta parte del proyecto, se contrató a una empresa especializada para manejar el trabajo de los socios de empresas conjuntas. La compañía italiana Treviicos, a través de una filial, Treviicos South (TIS), está manejando este importante aspecto y la cimentación de la carretera.

Treviicos fue subcontratada para manejar el trabajo de estabilización del suelo de los cimientos debajo de los terraplenes. Las complejas condiciones geológicas hicieron que este aspecto crucial del proyecto fuera llevado a cabo por un contratista de ingeniería del terreno especializado con experiencia en este tipo de trabajos. Treviicos fue seleccionado debido a su amplia experiencia con todo tipo de fundaciones en tierra suelta.

Con los años, los terraplenes de la calzada habían mostrado

El proyecto de ampliación de este tramo de 6,4 kilómetros no ha estado libre de desafíos. Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera. Para esta parte del proyecto, se contrató a una empresa especializada para manejar el trabajo de los socios de empresas conjuntas. La compañía italiana Treviicos, a través de una filial, Treviicos South (TIS), está manejando este importante aspecto y la cimentación de la carretera.

Treviicos fue subcontratada para manejar el trabajo de estabilización del suelo de los cimientos debajo de los terraplenes. Las complejas condiciones geológicas hicieron que este aspecto crucial del proyecto fuera llevado a cabo por un contratista de ingeniería del terreno especializado con experiencia en este tipo de trabajos. Treviicos fue seleccionado debido a su amplia experiencia con todo tipo de fundaciones en tierra suelta.

Con los años, los terraplenes de la calzada habían mostrado claros signos de asentamiento, como resultado de una capacidad de carga insuficiente. Los terraplenes sufrían el efecto combinado del aumento de los volúmenes de tráfico, así como de la mala calidad del relleno utilizado en el momento de la construcción original a finales de 1930, y antes de la apertura de US 331 en 1953. La ingeniería civil ha mejorado desde ese momento, a pesar de que es un testimonio de la obra original que los terraplenes hayan durado tanto tiempo. La capacidad de soporte de las dos calzadas o “causeways” que conducen al puente desde el norte y el sur había sido proporcionada por un espesor de 13,7m de arenas consolidadas, arenas limosas y arenas arcillosas que sólo habían sido cargados ligeramente.

Esta disposición ofrece una capacidad de carga limitada dado que los asentamientos diferenciales visibles en la superficie habían sido evidentes durante mucho tiempo. Para verificar si había capas de rodadura más profundas con posibilidad de un alto potencial de asentamiento, se tomaron extensas muestras hasta una profundidad de 61m, con penetración dinámica (SPT), realizando pruebas en el sur y los terraplenes centrales. Las pruebas revelaron que a una profundidad de aproximadamente 12 metros había una capa muy densa de arenas limpias dentro de las capas de arenas limosas y arcillosas.

claros signos de asentamiento, como resultado de una capacidad de carga insuficiente. Los terraplenes sufrían el efecto combinado del aumento de los volúmenes de tráfico, así como de la mala calidad del relleno utilizado en el momento de la construcción original a finales de 1930, y antes de la apertura de US 331 en 1953. La ingeniería civil ha mejorado desde ese momento, a pesar de que es un testimonio de la obra original que los terraplenes hayan durado tanto tiempo. La capacidad de soporte de las dos calzadas o “causeways” que conducen al puente desde el norte y el sur había sido proporcionada por un espesor de 13,7m de arenas consolidadas, arenas limosas y arenas arcillosas que sólo habían sido cargados ligeramente.

Esta disposición ofrece una capacidad de carga limitada dado que los asentamientos diferenciales visibles en la superficie habían sido evidentes durante mucho tiempo. Para verificar si había capas de rodadura más profundas con posibilidad de un alto potencial de asentamiento, se tomaron extensas muestras hasta una profundidad de 61m, con penetración dinámica (SPT), realizando pruebas en el sur y los terraplenes centrales. Las pruebas revelaron que a una profundidad de aproximadamente 12 metros había una capa muy densa de arenas limpias dentro de las capas de arenas limosas y arcillosas.

Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera.

Sin embargo, no se encontró una capa de piedra caliza hasta llegar a una profundidad de 45,7m, aunque a profundidades de 45,7m a 61m, se encontraron capas muy densas de arena que conducen a valores SPT-N de “rechazo”. En las capas superiores, los sondeos indicaron arcillas débiles y capas limo-arenosas. Se realizaron una serie de nuevos sondeos como medida de precaución en la parte externa (este) del terraplén central y estos ofrecieron resultados similares, lo que demuestra que no había una capa de rodadura bien definida. Esta situación geológica llevó a los ingenieros de Skanska, Parsons Brinkerhoff y Treviicos a utilizar una solución que garantizara la capacidad de carga y durabilidad requeridas por el director, también en el caso de un huracán destructivo que pudiera ocurrir una vez cada 100 años.

La solución fue crear columnas utilizando las técnicas del método de mezcla superficial (SMM) y el método de mezclado profundo (DMM). Ambas fueron llevadas a cabo por Treviicos mediante el sistema TreviTurboMix. Este nuevo tipo de mezcla del suelo fue desarrollado conjuntamente por Trevi y Soilmec, el fabricante de máquinas de pilotes que es también parte del Grupo Trevi.

Este método permite la construcción rápida y rentable de columnas que pueden cumplir también con las estrictas normas de calidad. El sistema se puede aplicar a una amplia gama de tipos de suelo, desde cohesivos con una consistencia suave hasta suelos flojos no cohesivos con un medio de consistencia. La tecnología TreviTurboMix incluye una herramienta que combina el efecto chorro a una alta energía cinética, con mezclado mecánico debido a la acción de las cuchillas.

Estos son anguladas para lograr la máxima eficacia. Esta tecnología se considera como un sistema húmedo cuando la lechada ligante se inyecta a través de las salidas en las cuchillas.

La inyección se realiza sólo cuando la herramienta está en su fase de carrera descendente, mientras que la mezcla se lleva a cabo tanto durante la carrera descendente como en la subida. Una de las principales ventajas del método TreviTurboMix, según la empresa, es que las características geométricas de la columnas no dependen de las características del suelo como con mezcla tradicional. Por el contrario, las características geométricas de las columnas permanecen constantes en toda la longitud, para proporcionar una solución y una durabilidad de alta calidad.

Al contar con un nivel freático alto, las condiciones del terreno son difíciles y requieren de una amplia preparación para asegurar una construcción correcta de la carretera.

Sin embargo, no se encontró una capa de piedra caliza hasta llegar a una profundidad de 45,7m, aunque a profundidades de 45,7m a 61m, se encontraron capas muy densas de arena que conducen a valores SPT-N de “rechazo”. En las capas superiores, los sondeos indicaron arcillas débiles y capas limo-arenosas. Se realizaron una serie de nuevos sondeos como medida de precaución en la parte externa (este) del terraplén central y estos ofrecieron resultados similares, lo que demuestra que no había una capa de rodadura bien definida. Esta situación geológica llevó a los ingenieros de Skanska, Parsons Brinkerhoff y Treviicos a utilizar una solución que garantizara la capacidad de carga y durabilidad requeridas por el director, también en el caso de un huracán destructivo que pudiera ocurrir una vez cada 100 años.

La solución fue crear columnas utilizando las técnicas del método de mezcla superficial (SMM) y el método de mezclado profundo (DMM). Ambas fueron llevadas a cabo por Treviicos mediante el sistema TreviTurboMix. Este nuevo tipo de mezcla del suelo fue desarrollado conjuntamente por Trevi y Soilmec, el fabricante de máquinas de pilotes que es también parte del Grupo Trevi.

Este método permite la construcción rápida y rentable de columnas que pueden cumplir también con las estrictas normas de calidad. El sistema se puede aplicar a una amplia gama de tipos de suelo, desde cohesivos con una consistencia suave hasta suelos flojos no cohesivos con un medio de consistencia. La tecnología TreviTurboMix incluye una herramienta que combina el efecto chorro a una alta energía cinética, con mezclado mecánico debido a la acción de las cuchillas.

Estos son anguladas para lograr la máxima eficacia. Esta tecnología se considera como un sistema húmedo cuando la lechada ligante se inyecta a través de las salidas en las cuchillas.

La inyección se realiza sólo cuando la herramienta está en su fase de carrera descendente, mientras que la mezcla se lleva a cabo tanto durante la carrera descendente como en la subida. Una de las principales ventajas del método TreviTurboMix, según la empresa, es que las características geométricas de la columnas no dependen de las características del suelo como con mezcla tradicional. Por el contrario, las características geométricas de las columnas permanecen constantes en toda la longitud, para proporcionar una solución y una durabilidad de alta calidad.

Varias columnas son colocadas en el suelo para proporcionar las propiedades geomecánicas necesarias. En total, se instalaron 1.500 columnas dobles midiendo 13,7 metros.

Con el sistema TreviTurboMix, el agente estabilizante se inserta en el suelo durante la perforación en forma de una mezcla estable de agua y cemento a la que se pueden incluir aditivos si fuera necesario para la mezcla.

La tecnología ha sido probada en varios proyectos, tanto en EE.UU. como en otros lugares, por lo que Treviicos confiaba en que el sistema podría adaptarse a las complicadas condiciones de Florida. En EE.UU. se utilizó TreviTurboMix para reforzar el dique LPV 111 en Nueva Orleans, el mayor proyecto de este tipo que se ha realizado en el país y entre los más importante jamás realizado en el mundo.

Como en Florida, las condiciones del terreno alrededor de Nueva Orleans también son pobres, mientras que el nivel freático es alto, mostrando lo adecuado que sería el método TreviTurboMix para el proyecto de la autopista US331. Después de examinar los resultados del SPT, los ingenieros llegaron a una solución basada en un diseño de mezcla de suelo para entregar la capacidad de carga necesaria. Esto implicó la construcción de al menos de 1.500 columnas dobles, cada una con una longitud de 13,7 m para alcanzar la capa de rodadura. El

Varias columnas son colocadas en el suelo para proporcionar las propiedades geomecánicas necesarias. En total, se instalaron 1.500 columnas dobles midiendo 13,7 metros.

Con el sistema TreviTurboMix, el agente estabilizante se inserta en el suelo durante la perforación en forma de una mezcla estable de agua y cemento a la que se pueden incluir aditivos si fuera necesario para la mezcla.

La tecnología ha sido probada en varios proyectos, tanto en EE.UU. como en otros lugares, por lo que Treviicos confiaba en que el sistema podría adaptarse a las complicadas condiciones de Florida. En EE.UU. se utilizó TreviTurboMix para reforzar el dique LPV 111 en Nueva Orleans, el mayor proyecto de este tipo que se ha realizado en el país y entre los más importante jamás realizado en el mundo.

Como en Florida, las condiciones del terreno alrededor de Nueva Orleans también son pobres, mientras que el nivel freático es alto, mostrando lo adecuado que sería el método TreviTurboMix para el proyecto de la autopista US331. Después de examinar los resultados del SPT, los ingenieros llegaron a una solución basada en un diseño de mezcla de suelo para entregar la capacidad de carga necesaria. Esto implicó la construcción de al menos de 1.500 columnas dobles, cada una con una longitud de 13,7 m para alcanzar la capa de rodadura. El  diseño también necesitó la construcción de otras 8.400 columnas dobles cada una con una longitud de 3,04m y dispuestas en una malla apretada a fin de proporcionar una plataforma de apoyo que cubre alrededor del 95% de la superficie de la vía.

El uso de esta técnica ofreció un beneficio doble, proporcionando las ventajas de una base profunda, así como una base superficial. La cimentación superficial es importante ya que actúa como un soporte para la vía o “causeway” y se asegura de que la capacidad de carga del suelo es lo suficiente para soportar las cargas estáticas y dinámicas generadas por el tráfico de vehículos.

En términos de estabilización de suelos, este sistema permite que las columnas más largas y profundas (DMM), con una resistencia a la compresión de 1034.2KNm², transfieran las cargas de las columnas de la plataforma (SSM) hacia las capas más profundas, con una mayor capacidad de carga. Esto es factible porque las columnas de la plataforma (SSM) tienen una resistencia a la compresión de 517,1KNm².

diseño también necesitó la construcción de otras 8.400 columnas dobles cada una con una longitud de 3,04m y dispuestas en una malla apretada a fin de proporcionar una plataforma de apoyo que cubre alrededor del 95% de la superficie de la vía.

El uso de esta técnica ofreció un beneficio doble, proporcionando las ventajas de una base profunda, así como una base superficial. La cimentación superficial es importante ya que actúa como un soporte para la vía o “causeway” y se asegura de que la capacidad de carga del suelo es lo suficiente para soportar las cargas estáticas y dinámicas generadas por el tráfico de vehículos.

En términos de estabilización de suelos, este sistema permite que las columnas más largas y profundas (DMM), con una resistencia a la compresión de 1034.2KNm², transfieran las cargas de las columnas de la plataforma (SSM) hacia las capas más profundas, con una mayor capacidad de carga. Esto es factible porque las columnas de la plataforma (SSM) tienen una resistencia a la compresión de 517,1KNm². Este sistema también hace que las capas más superficiales sean resistentes a la erosión, lo que también ayuda a garantizar la durabilidad a largo plazo. Las especificaciones para tolerancias de asentamiento eran estrictas a fin de garantizar la estabilidad a largo plazo. Estos permiten para un máximo de 50 mm de asentamiento por cada 300m.

Para supervisar el grado de asentamiento se utilizaron dos métodos diferentes, uno preliminar en la etapa temprana del proyecto, y uno permanente. El método preliminar consistía en el establecimiento de cargas concentradas en una sección de la muestra, lo que reproduce las características de la sección más alta del terraplén. La prueba se aseguró de que el rendimiento del método de estabilización cumplía con los requisitos. El proceso verificaba hasta qué punto la plataforma transferiría las cargas a los elementos más largos de abajo. Los datos fueron recogidos durante tres meses (y continúan siendo recolectados para un análisis a largo plazo) y se confirmó que la transferencia de las cargas se llevó a cabo según lo previsto y dentro de los valores indicados del proyecto.

Por el contrario, el sistema de monitoreo permanente consiste en el posicionamiento, cada 300 metros en los más profundos elementos, de extensómetros y transductores (DMM) para medir la presión de los poros de agua. Esta disposición asegura que el Departamento de Transporte de Florida pueda monitorear constantemente (y durante un tiempo prolongado) el comportamiento del sistema de base sobre la que descansa el terraplén de la carretera. La tarea de apilamiento ha sido asignada a un equipo Soilmec SR-90 TTM (TreviTurboMix), una plataforma de perforación que puede producir una doble columna mediante la superposición de dos elementos, que es similar a la disposición de pilotes secantes.

Este sistema también hace que las capas más superficiales sean resistentes a la erosión, lo que también ayuda a garantizar la durabilidad a largo plazo. Las especificaciones para tolerancias de asentamiento eran estrictas a fin de garantizar la estabilidad a largo plazo. Estos permiten para un máximo de 50 mm de asentamiento por cada 300m.

Para supervisar el grado de asentamiento se utilizaron dos métodos diferentes, uno preliminar en la etapa temprana del proyecto, y uno permanente. El método preliminar consistía en el establecimiento de cargas concentradas en una sección de la muestra, lo que reproduce las características de la sección más alta del terraplén. La prueba se aseguró de que el rendimiento del método de estabilización cumplía con los requisitos. El proceso verificaba hasta qué punto la plataforma transferiría las cargas a los elementos más largos de abajo. Los datos fueron recogidos durante tres meses (y continúan siendo recolectados para un análisis a largo plazo) y se confirmó que la transferencia de las cargas se llevó a cabo según lo previsto y dentro de los valores indicados del proyecto.

Por el contrario, el sistema de monitoreo permanente consiste en el posicionamiento, cada 300 metros en los más profundos elementos, de extensómetros y transductores (DMM) para medir la presión de los poros de agua. Esta disposición asegura que el Departamento de Transporte de Florida pueda monitorear constantemente (y durante un tiempo prolongado) el comportamiento del sistema de base sobre la que descansa el terraplén de la carretera. La tarea de apilamiento ha sido asignada a un equipo Soilmec SR-90 TTM (TreviTurboMix), una plataforma de perforación que puede producir una doble columna mediante la superposición de dos elementos, que es similar a la disposición de pilotes secantes.

Durante algunas etapas de la obra, una segunda máquina fue utilizada en tándem con la primera para acelerar las operaciones y también ayudar a reducir el impacto en el tráfico. Para permitir la producción de dos columnas a la vez, el modelo SR-90 en la versión TTM (TreviTurboMix) se preparó con sistemas de inyección individuales y dispone de dos ejes accionados por dos cabezales giratorios que ofrecen un par de 179kN.

Las máquinas están equipadas con un sistema de control que regula el flujo y la cantidad de material inyectado que llega desde la planta de mezcla. El SR-90 también cuenta con el sistema DMS, que permite la monitorización de funciones tales como la velocidad de rotación, el par y la profundidad, y los principales componentes mecánicos e hidráulicos de la máquina. Esto

Durante algunas etapas de la obra, una segunda máquina fue utilizada en tándem con la primera para acelerar las operaciones y también ayudar a reducir el impacto en el tráfico. Para permitir la producción de dos columnas a la vez, el modelo SR-90 en la versión TTM (TreviTurboMix) se preparó con sistemas de inyección individuales y dispone de dos ejes accionados por dos cabezales giratorios que ofrecen un par de 179kN.

Las máquinas están equipadas con un sistema de control que regula el flujo y la cantidad de material inyectado que llega desde la planta de mezcla. El SR-90 también cuenta con el sistema DMS, que permite la monitorización de funciones tales como la velocidad de rotación, el par y la profundidad, y los principales componentes mecánicos e hidráulicos de la máquina. Esto

La tecnología de monitoreo de rendimiento en la cabina garantizó el mantenimiento de la calidad durante todo el proceso en el que instalaron más de 8.400 columnas.

ayuda a que el contratista monitoree el rendimiento del trabajo y se asegure que la obra se cumpla según sea necesario con todos los diferentes parámetros y especificaciones del proyecto. El sistema de posición de taladrado (DPS) saca mientras tanto el posicionamiento correcto de las columnas en tres ejes para garantizar su verticalidad.

Una vez que el trabajo de estabilización se haya completado, las dos unidades de plataforma SR-90 TTM habrán tratado 172,025m3 de material. Y una vez que los trabajos en la carretera US331 hayan sido completado, los conductores se beneficiarán de la reducción de los retrasos en las horas pico, mientras que los residentes también podrán contar con la seguridad de una ruta de emergencia mucho más segura en caso de un temido huracán.

La tecnología de monitoreo de rendimiento en la cabina garantizó el mantenimiento de la calidad durante todo el proceso en el que instalaron más de 8.400 columnas.

ayuda a que el contratista monitoree el rendimiento del trabajo y se asegure que la obra se cumpla según sea necesario con todos los diferentes parámetros y especificaciones del proyecto. El sistema de posición de taladrado (DPS) saca mientras tanto el posicionamiento correcto de las columnas en tres ejes para garantizar su verticalidad.

Una vez que el trabajo de estabilización se haya completado, las dos unidades de plataforma SR-90 TTM habrán tratado 172,025m3 de material. Y una vez que los trabajos en la carretera US331 hayan sido completado, los conductores se beneficiarán de la reducción de los retrasos en las horas pico, mientras que los residentes también podrán contar con la seguridad de una ruta de emergencia mucho más segura en caso de un temido huracán.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos