Iterchimica S.p.A. es una empresa líder en Italia en la producción de tecnologías innovadoras para la mejora de las prestaciones de las mezclas asfálticas. Desde 1967 se ha desarrollado e introducido en el mercado italiano e internacional como productora de aditivos químicos, operando junto a empresas constructoras, estudios de diseño y agencias, con el objetivo de transmitir su know-how en todas las fases relativas al estudio y aplicación de las mezclas.

Un ejemplo concreto de esta actividad está bien representado por el caso de aplicación que se ilustra a continuación. La visión técnica de Iterchimica se ha ampliado progresivamente a lo largo del tiempo y, sobre todo en los últimos años, ha obtenido importantes resultados gracias a la excelente sinergia entre los departamentos de la empresa.

El equipo de técnicos está llamado a colaborar tanto en la fase de diseño y verificación de los paquetes viales, en la fase de definición de la mezcla y sus propiedades de rendimiento, como en la fase de producción y aplicación. Esto proporciona a las empresas implicadas una mayor protección sobre la buena ejecución y funcionalidad de los trabajos realizados.

El proyecto

El 19 de septiembre de 2021 se inició la erupción volcánica en la isla de La Palma. Dicha erupción finalizó en diciembre del mismo año, generando grandes pérdidas y afectaciones, entre otras, a la red viaria de la isla. La comunicación Norte – Sur fue interrumpida por la colada de lava, aislando núcleos urbanos y plantaciones agrícolas. En marzo de 2022, la Secretaría de Estado de Transportes, Movilidad y Agenda Urbana dictó una resolución declarando la emergencia y habilitó a la Dirección General de Carreteras del MITMA para la ejecución de las obras necesarias de reconstrucción o restitución de infraestructuras de carreteras en la isla. El objetivo era restaurar la conexión entre Los Llanos de Aridane y el Sureste de la colada.

Los espesores de lava en la zona central y superior de la colada alcanzaban espesores superiores a 30 m, por lo que la Dirección General de Infraestructuras Viarias del Gobierno de Canarias, el Cabildo Insular de La Palma, los Ayuntamientos afectados y el MITMA, decidieron restaurar la conexión en la parte de la colada más cercana a la costa. Dichas obras de emergencia fueron adjudicadas a DRAGADOS S.A. en abril del 2022 y la carretera entró en servicio en mayo de 2023. La mayor parte de la nueva carretera se sitúa sobre las coladas de lava, siendo las temperaturas determinadas en algunos puntos de la superficie de esta, superiores a los 350°C.

Estos condicionantes llevaron a la necesidad de diseñar una estructura de pavimento capaz de soportar elevadas temperaturas, en la que las propiedades viscoelásticas del ligante empleado en las mezclas asfálticas era uno de los puntos clave, así como los consiguientes problemas asociados a su producción, colocación y mantenimiento a lo largo del tiempo. Desde la Dirección Técnica de DRAGADOS plantearon a Iterchimica las necesidades y los problemas del proyecto que se iba a realizar, tal y como se detalla a continuación:

Los áridos utilizados debían ser los procedentes del machaqueo in situ del basalto de la colada atravesada por la traza.

La capa de base de conglomerado bituminoso debía ser del tipo BGL con un porcentaje de vacíos de aproximadamente el 20%, para poder disipar el calor más rápidamente.

Las capas asfálticas, incluida la capa de rodadura, debían ser del tipo SMA.

La solución finalmente adoptada consistió en una combinación de diferentes capas, siendo las inferiores (más cercanas a la colada) una capa granular tratada con ligantes hidráulicos y una capa granular situada sobre esta. Las capas superiores, sometidas a temperaturas que sobrepasaban los 100°C, eran capas asfálticas tipo BGL y SMA.

Uno de los grandes retos que el ligante bituminoso empleado proporcionara una óptima respuesta a las altas temperaturas. Para demostrar el cumplimiento de esta condición, Iterchimica ha investigado y encontrado soluciones técnicas y prácticas tanto en la búsqueda de la formulación ideal de las mezclas como en los métodos para probar su rendimiento y comportamiento a altas temperaturas. En particular, algunas pruebas en laboratorio (como p.e. Marshall y Ahuellamiento) se realizaron a temperaturas no convencionales, demostrando la eficacia de las mezclas estudiadas.

Materiales utilizados

Los principales materiales utilizados en el proyecto pueden dividirse en tres categorías:

Betún: clasificado PEN 35/50.

Áridos: de origen volcánico derivados de la solidificación de lavas de composición peridotítica, en tres tamaños diferentes: arena 0/4, grava 4/12 y grava 12/20.

Aditivos: que se utilizaron con el objetivo de mejorar la calidad de las mezclas y garantizar la durabilidad adecuada y remediar los problemas térmicos encontrados en la obra. Entre ellos están:

Polímero SUPERPLAST, que se introduce en seco en la mezcladora para modificar la mezcla y mejorar los parámetros de módulo, resistencia a la fatiga y ahuellamiento.

Fibra tipo ITERFIBRA CB PLUS, que colocada en seco en el interior de la mezcladora permite absorber el exceso de betún en una mezcla tipo SMA y crear una película bituminosa más gruesa alrededor del árido.

Los aditivos utilizados se caracterizan por sus propiedades técnicas y su facilidad de uso. De hecho, la incorporación se realizó a traves de dos plantas dosificadoras: una dedicada al polímero y otra a la fibra. Esto permitió manipular fácilmente ambos materiales y facilitó las operaciones logísticas en la planta de producción de asfalto.

Mezclas de tipo BGL y SMA

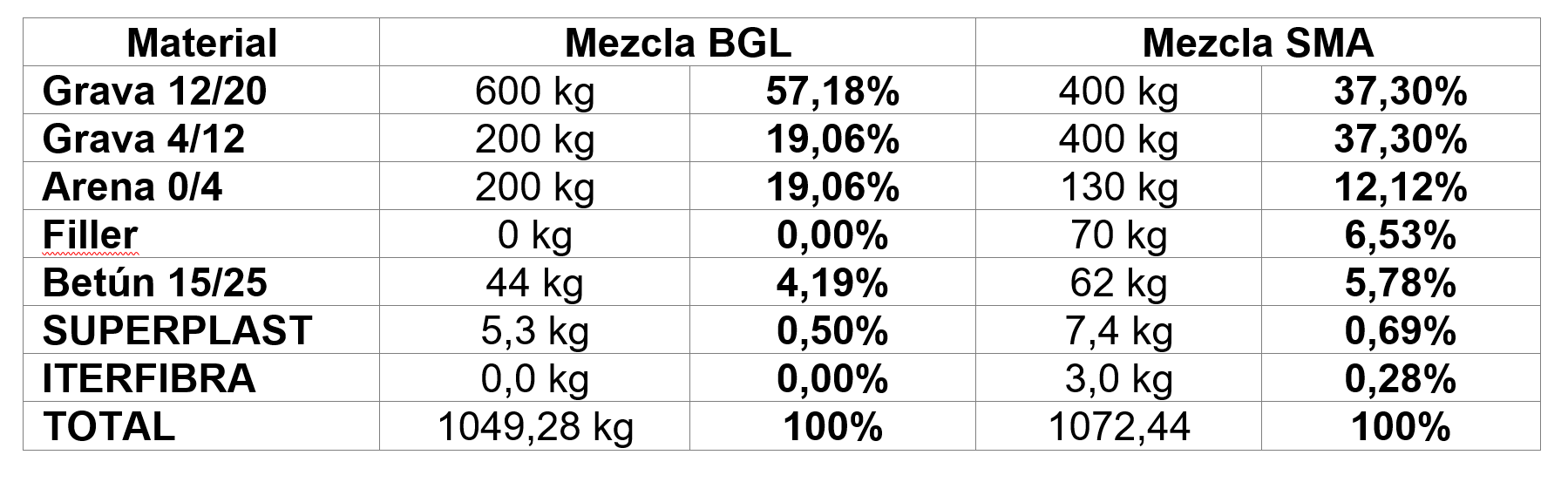

Las mezclas se probaron mediante pruebas de laboratorio (prueba Marshall – EN 12697-34- realizados a temperaturas de 60°C y 120°C y la resistencia al ahuellamiento- EN 12697-22 – realizado a 75°C) que permitieron definir la dosificación óptima de betún mediante los ensayos. La dosificación del polímero SUPERPLAST se fijó en un 12% sobre el peso del betún y la fibra ITERFIBRA CB PLUS en un 0.3% sobre el peso de los áridos. La tabla siguiente muestra las recetas finales obtenidas y detalladas en los párrafos siguientes. Las mezclas se produjeron a una temperatura de 180°C y se compactaron a 150-155°C.

La mezcla de tipo BGL

El diseño de mezcla, reportado en la tabla anterior, permitió de obtener una dosificación de los vacíos definida por la compactación Marshall @50 golpes (EN 12697-34), 155°C del 21%. La mezcla así definida se probó con y sin polímero y a continuación se presentan los aumentos de rendimiento en términos porcentuales:

Marshall@60°C (EN 12697-34), agua: +25% en comparación con la mezcla sin aditivos;

Marshall@120°C (EN 12697-34), aire: +32% en comparación con la mezcla sin aditivos;

Ahuellamiento@75°C,10000 ciclos (EN 12697-22): la mezcla sin aditivos fracasa, mientras que gracias a la introducción del polímero es posible llegar al final de la prueba con un valor de ahuellamiento de 2.07 mm y un WTS de 0.14 mm/1000 ciclos.

La mezcla de tipo SMA

El diseño de mezcla, reportado en la tabla anterior, permitió obtener una dosificación de los vacíos definida por la compactación Marshall @50 golpes (EN 12697-34), 155°C del 5.8%, y fue conforme a los requisitos del Pliego de Condiciones Español. La mezcla así definida se probó con y sin polímero y a continuación se presentan los aumentos de rendimiento en términos porcentuales:

Marshall@60°C (EN 12697-34), agua: +20% en comparación a la mezcla sin aditivos;

Marshall@120°C (EN 12697-34), aire: +11% en comparación a la mezcla sin aditivos;

Ahuellamiento@75°C,10000 ciclos (EN 12697-22): la mezcla sin aditivos muestra un comportamiento no conforme; de hecho, gracias a la introducción del polímero, es posible llegar al final de la prueba con un valor del ahuellamiento de 1.47mm en lugar de 7.64mm y un WTS de 0.05 mm/1000 ciclos en lugar de 0.51 mm/1000 ciclos.

Tramos de prueba, supervisión y realización del proyecto

Antes de la ejecución del proyecto, las mezclas estudiadas por Iterchimica fueron probadas in situ gracias a un tramo de prueba de 200 m, que fue monitoreado mediante la disposición de termopares a diferentes alturas de la estructura del pavimento. La estructura así realizada era óptima y respondía plenamente a las necesidades del proyecto. Las mezclas se produjeron a una temperatura de 170-180°C medida en la planta del camión de salida, y se compactaron a una temperatura de 150-155°C utilizando un compactador de tipo hierro-hierro y un rodillo de caucho.

Este artículo técnico fue escrito de manera exclusiva para Revista Carreteras Pan-Americanas por el Ing. Luca Baccellieri, Responsable Técnico Sudamérica; el Dr. Geol. Augusto Ciarlitti, Director Técnico y la Ing. Blanca Durand, Area Manager Sudamérica, de Iterchimica S.p.A.

Últimos Eventos

Últimos Eventos Publicidad / Media Information

Publicidad / Media Information Ediciones Digitales

Ediciones Digitales Contáctenos

Contáctenos